Пример курсовой работы студента 3 курса геологического факультета Воронежского государственного университета

Содержание

Введение

Глава 1. Бурение скважин

1.1. Выбор и обоснование способа бурения и основных параметров скважины

1.2. Выбор и обоснование проектной конструкции скважин

1.2.1. Расчет параметров многоствольной скважины

1.2.2. Составление ГТН

1.3. Выбор и обоснование бурового оборудования

1.4. Промывка скважины

1.4.1. Схема промывки скважины

1.4.2. Выбор промывочной жидкости

1.4.3. Очистка промывочного раствора от шлама

1.4.4. Расчет количества буровых растворов

1.5. Тампонаж скважины

1.5.1. Схема тампонирования скважины

1.5.2. Расчет количества тампонирующего раствора

1.6. Технология колонкового бурения

1.6.1. Технологические режимы бурения

1.6.2. Бурение по пласту полезного ископаемого

1.7. Ликвидация скважин

1.8. Техника безопасности

Часть 2. Проходка горноразведочных выработок

2.1. Выбор и обоснование типа, формы и размеров (сечения) горных выработок

2.2. Выбор и обоснование способа проходки, основного оборудования

2.3. Буровзрывные работы

2.3.1. Расчет рациональной длины заходки и глубины шпуров

2.3.2. Разметка и бурение шпуров

2.3.3. Обоснование выбора и расчет требуемого количества ВВ

2.3.4. Обоснование способа и выбор средств взрывания

2.3.5. Хранение взрывчатых веществ.

2.4. Вентиляция горных выработок

2.5. Уборка отработанной породы

2.6. Крепление горных выработок

2.7. Водоотлив и освещение

2.8. Ликвидация горных выработок

2.9. Техника безопасности

2.9.1. Техника безопасности при проходке разведочных вертикальных горных выработок

2.9.2. Техника безопасности при проведении взрывных работ

Список использованных источников

Введение.

Целью работы является закрепление и углубление знаний, полученных в процессе изучения курса “Техника разведки”. Данный проект подробно рассматривает все основные операции, связанные с бурением скважин и проходкой горных выработок, а так же дополнительные мероприятия, необходимые для успешного проведения геолого-разведочных работ.

Основой для выполнения работы является задание №33:

- Подсечь 2 двуствольными скважинами линзообразную залежь нефелин-апатитовых руд мощностью 80 м с углом падения 40° на ЮЗ, залегающую на контакте рисчорритов и йолит-уртитов. Глубина подсечения основным стволом 430 м. Приращение зенитного угла 3° (выполаживание), азимутального 1° (положительное), интервалы замеров 50 м. Дополнительным стволом надо подсечь залежь выше точки подсечения основного ствола.

- Пройти 2 шурфа глубиной 22 м каждый.

- Пройти 15 канав длиной 35 м каждая.

Проектные геологические разрезы:

- по основному стволу скважины: 0,0-3,0 – наносы; 3,0-430,0 – йолит-уртиты, в интервале 180,0-210,0 – зона дробления; 430,0-510,0 – нефелин-апатитовая руда; более 510,0 – рисчорриты.

- по шурфам: 0,0-3,0 – наносы; 3,0-22,0 – нефелин-апатитовая руда.

- по канавам: 0,0-2,5 – суглинки; 2,5-3,0 – нефелин-апатитовая руда.

Глава 1. Бурение скважин.

1.1 Выбор и обоснование способа бурения и основных параметров скважины.

При разведке твердых месторождений твердых полезных ископаемых применяются колонковое, роторное и ударно-канатное бурение скважин.

В данном проекте для бурения скважин выбран колонковый способ бурения.

Колонковое бурение является основным техническим средством разведки месторождений твердых полезных ископаемых.

Нужна помощь в написании курсовой?

Мы — биржа профессиональных авторов (преподавателей и доцентов вузов). Наша система гарантирует сдачу работы к сроку без плагиата. Правки вносим бесплатно.

Цена курсовой

Оно также широко применяется при инженерно-геологических и гидрогеологических исследованиях и на структурно-картировочных изысканиях при поисках нефтяных и газовых месторождений. Кроме того, это бурение применяется для различных инженерных целей. Колонковым способом могут буриться шурфы и разведочные шахты.

Колонковое бурение получило столь большое распространение по следующим причинам:

- Оно помогает извлекать из скважины столбики породы – керна, по которым можно составить геологический разрез месторождения и опробовать полезное ископаемое.

- Колонковым способом можно бурить скважины под различными углами к горизонту, различными породоразрушающими инструментами в породах любой твердости и устойчивости. Из подземных выработок можно бурить восстающие скважины.

- Бурить скважины малых диаметров на большую глубину, применяя относительно легкое оборудование.

Глубины колонковых скважин различные – от нескольких метров до нескольких тысяч метров.

К недостаткам колонкового бурения относятся высокая аварийность и низкий выход керна при проходке рыхлых, неустойчивых и трещиноватых пород.

Диаметры колонок скважин зависят от целей их проходки и от типа породоразрушающего инструмента.

При алмазном способе скважины бурятся в основном коронками диаметром 76, 59 и 46 мм. При твердосплавном бурении разведочных скважин чаще применяют коронки диаметром 92, 76, 59мм, а при инженерно-геологических изысканиях применяются коронки диаметром 190, 151, 132 и 112мм. (Воздвиженский, 1979)

В общем случае глубина скважин определяется необходимостью полного подсечения тела полезного ископаемого. При этом углубление подстилающей породы должно быть 2-20м.

По условию глубина подсечения рудного пласта 430м, мощность пласта 80м, углубление в подстилающие породы 10м. Общая глубина скважины 520м.

Нужна помощь в написании курсовой?

Мы — биржа профессиональных авторов (преподавателей и доцентов вузов). Наша система гарантирует сдачу работы к сроку без плагиата. Правки вносим бесплатно.

Заказать курсовую

В общем случае ствол скважины должен по возможности пересекать пласт под углом близким 900.

По заданию аз.пад. рудного пласта ЮЗ, угол падения 40. Т.к. угол падения рудного пласта 40, то выбирается бурение искривленной скважины, чтобы сэкономить время и средства.

Начальный зенитный угол Q забуривания зависит от глубины скважины.

Если глубина скважины до 300м, Q>200

300-800м, Q 5-200

>800м, Q 2-50 .

Т.к. глубина скважины 520 м, то Q должно быть в интервале 5-200, а именно выбранный угол равен 120.

Начальный азимутальный угол забуривания зависит от аз.пад. рудного пласта: α = аз.пад.-+1800

Нужна помощь в написании курсовой?

Мы — биржа профессиональных авторов (преподавателей и доцентов вузов). Наша система гарантирует сдачу работы к сроку без плагиата. Правки вносим бесплатно.

Заказать курсовую

α = 225-180=45 СЗ

В общем случае конечный диаметр скважины должен быть минимально необходимым. При бурении скважины алмазными коронками dк = 46-59мм, при твердосплавном бурении dк = 76мм.

Распределение объемов буровых работ по категориям.

| № п/п | Название горной

породы |

Категория по

буримости |

Объемы работ, м | |

| По одной

скважине |

По совокупности

скважин (2) |

|||

| По основному стволу | ||||

| 1 | Наносы | І | 3 | 6 |

| 2 | Йолит-уртиты | VIII | 177 | 354 |

| 3 | Зона дробления | VIII | 30 | 60 |

| 4 | Йолит-уртиты | VIII | 220 | 440 |

| 5 | Нефелин-апатитовая руда | VIII | 80 | 160 |

| 6 | Рисчорриты | VIII | 10 | 20 |

| По дополнительному стволу | ||||

| 1 | Йолит-уртиты | VIII | 200 | 400 |

| 2 | Нефелин-апатитовая руда | VIII | 80 | 160 |

| 3 | Рисчорриты | VIII | 10 | 20 |

Т.к. при бурении будет применяться алмазное и твердосплавное бурение, то dк = 59мм.

1.2 Выбор и обоснование проектной конструкции скважин.

Конструкцией скважины называется ее технический разрез, в котором указаны диаметры бурения по интервалам глубины, диаметры обсадных труб и глубины их установки, места и способы тампонажа, технологические параметры бурения по интервалам глубин.

Бурение скважин будет осуществляться по типовому профилю по данному типу разреза.

Для построения многоствольной скважины используется графо-аналитический способ.

1.2.1 Расчет параметров многоствольной скважины.

Расчет искривления скважин.

Исходя из условий проектного задания, пласт полезного ископаемого (нефелин-апатитовая жила) имеет наклонное залегание: 400 на ЮЗ. Поэтому для осуществления встречи стволов скважины с нефелин-апатитовой жилой под углом от 90 до 700 необходимо бурение искривленных скважин.

Нужна помощь в написании курсовой?

Мы — биржа профессиональных авторов (преподавателей и доцентов вузов). Наша система гарантирует сдачу работы к сроку без плагиата. Правки вносим бесплатно.

Заказать курсовую

Для расчета радиуса искривления стволов скважин используется графоаналитический способ:

Для правильного предопределения угла встречи ствола скважины с пластом полезного ископаемого, нужно определить рациональный начальный зенитный и азимутальный углы.

Исходя из данных о положении пласта бокситов в пространстве, выбираются начальные углы забуривания скважин. Зенитный угол – 120, азимутальный (по румбу противоположный азимуту падения пласта) – 450.

Исходя из проектных данных о приращениях азимутального и зенитного углов (Δα =10 положительное, ΔQ =30), строится таблица статистических замеров для этих углов (табл. 1), где, согласно приращениям, рассчитываются углы для каждого интервала замеров (50 м). Далее по соответствующим формулам (α1+α2)/2 и (Q1+Q2)/2 рассчитываются средние значения зенитных и азимутальных углов, где α1, α2 и Q1,Q2 – значения соседних замеров.

По результатам этих подсчетов строится типовой профиль (проекция скважины на вертикальную плоскость) и инклинограмма (проекция скважины на горизонтальную плоскость) (приложение. 1,2).

Эти построения служат основным руководством для буровой бригады для установления первоначального положения бурового снаряда при забуривании и дальнейшего искривления скважины.

Таблица 1.

Статистические замеры зенитного и азимутального углов.

Нужна помощь в написании курсовой?

Мы — биржа профессиональных авторов (преподавателей и доцентов вузов). Наша система гарантирует сдачу работы к сроку без плагиата. Правки вносим бесплатно.

Заказать курсовую

| Глубина

Замеров, м |

Q cp,

град. |

α ср,

град. |

Интервал

Замера, м |

Q ср,

град. |

α ср,

град. |

| 0 | 12 | 45 | 0 – 50 | 13 | 45,5 |

| 50 | 14 | 46 | 50 – 100 | 15 | 46,5 |

| 100 | 16 | 47 | 100 – 150 | 17 | 47,5 |

| 150 | 18 | 48 | 150 – 200 | 19 | 48,5 |

| 200 | 20 | 49 | 200 – 250 | 21 | 49,5 |

| 250 | 22 | 50 | 250 – 300 | 23 | 50,5 |

| 300 | 24 | 51 | 300 – 350 | 25 | 51,5 |

| 350 | 26 | 52 | 350 – 400 | 27 | 52,5 |

| 400 | 28 | 53 | 400 – 450 | 29 | 53,5 |

| 450 | 30 | 54 | 450 – 500 | 31 | 54,5 |

| 500 | 32 | 55 | 500 – 520 | 32,5 | 55,25 |

| 520 | 33 | 55,5 |

Далее необходимо рассчитать параметры многоствольной скважины.

По условиям задания, дополнительным стволом нужно подсечь нефелин-апатитовую жилу, выше точки подсечения его основным стволом. Следовательно, расстояние до места подсечения пласта дополнительным стволом нужно откладывать от места подсечения пласта основным стволом в северо-восточном направлении (на рисунке, ориентированном своей плоскостью с СВ на ЮЗ – справа от основного ствола). Определяется угол встречи дополнительного ствола с пластом нефелин-апатитовой руды. Расстояние между точками подсечения обоих стволов должно быть в пределах от 50 до 150 м. Для данного проекта оно составляет 150 м.

Далее выбирается точка забуривания дополнительного ствола М. Она должна находиться на глубине ниже 10м от башмака колонны обсадных труб, следовательно, дополнительный ствол забуривается на глубине 230 м.

Рассчитывается радиус кривизны ствола и приводится схема подсечения нефелин-апатитовой жилы двуствольной скважиной (рис. 2.)

Интенсивность зенитного и азимутального искривления численно равны:

I α = Δ α/ Δ L = 1/50 = 0, 02

I Q = Δ Q/ Δ L = 2/50 = 0, 04, где

Δ α – приращение азимутального угла

Нужна помощь в написании курсовой?

Мы — биржа профессиональных авторов (преподавателей и доцентов вузов). Наша система гарантирует сдачу работы к сроку без плагиата. Правки вносим бесплатно.

Заказать курсовую

Δ Q – приращение зенитного угла

Δ L – интервал между замерами равный 50м.

Радиус кривизны основного ствола скважины:

R = 38,2/ I Q = 38,2/0,04 = 955м

Угол встречи основного ствола скважины:

γ =86°

Построение дополнительного ствола скважины.

Точка забуривания дополнительного ствола скв находится на глубине примерно 10м за последней колонной обсадных труб, в данном случае на глубине 230 м.

Нужна помощь в написании курсовой?

Мы — биржа профессиональных авторов (преподавателей и доцентов вузов). Наша система гарантирует сдачу работы к сроку без плагиата. Правки вносим бесплатно.

Цена курсовой

Расстояние от точки подсечения (точка А) основным стволом рудного пласта до точки подсечения (точка Б) дополнительного ствола должно быть 50-150м (1-3см). См приложение № 2.

Глубина дополнительного ствола скважины:

L = (α*R)/38,2

L = (45*281)/38,2 = 295м, следовательно общая глубина равна 295 м.

Радиус кривизны дополнительного ствола скважины:

R = 281м

Угол встречи дополнительного ствола скважины:

γ = 1150

Нужна помощь в написании курсовой?

Мы — биржа профессиональных авторов (преподавателей и доцентов вузов). Наша система гарантирует сдачу работы к сроку без плагиата. Правки вносим бесплатно.

Цена курсовой

1.2.2 Составление геолого-технического наряда (ГТН).

Геолого-технический наряд представляет собой таблицу, в которой учтены все числовые параметры, которыми буровая бригада будет пользоваться в процессе бурения. Сюда включены все рекомендуемые параметры режима бурения, а так же характеристика геологического разреза, категории пород и конструкция скважин с учетом вертикального масштаба.

Конструкция скважины определяется на основании геолого-технических условий бурения, выбранного конечного диаметра проектной глубины скважины.

Проектная глубина 520м.

dк = 59мм.

Категория пород по буримости: I, VIII.

Способы бурения основного ствола скважины:

— в интервале от 0,0 до 3,0м — твердосплавное бурение;

— в интервале от 3,0м до конца скв (520м) – алмазное бурение.

Нужна помощь в написании курсовой?

Мы — биржа профессиональных авторов (преподавателей и доцентов вузов). Наша система гарантирует сдачу работы к сроку без плагиата. Правки вносим бесплатно.

Подробнее

Интервалы бурения с осложненными условиями бурения, согласно приведенного геологического разреза, следующие:

- наносы 0,0-3,0;

- зона дробления 180,0-210,0.

Осложненными считаются условия, требующие специальных технологических операций при бурении в этих интервалах.

Предусматривается перекрытие интервалов с осложненными условиями бурения колоннами обсадных труб и производство затрубного цементного тампонажа на 10м выше и 10м ниже раздробленных пород.

Тампонаж проводится с целью гидроизоляции:

— устья скв в интервале 0,0 – 3,0м ;

— зоны дробления в интервале 170,0 – 220,0м .

Диаметры обсадных труб 89мм и 73мм соответственно интервалам.

Промывка основного ствола скважины:

Нужна помощь в написании курсовой?

Мы — биржа профессиональных авторов (преподавателей и доцентов вузов). Наша система гарантирует сдачу работы к сроку без плагиата. Правки вносим бесплатно.

Цена курсовой

— в интервале 0,0 – 3,0м – промывка глинистым раствором;

— в интервале 3,0 – 520,0м – промывка технической водой.

Способы бурения дополнительного ствола скважины:

— в интервале от 230,0 до 520,0м – алмазное бурение.

Промывка дополнительного ствола скважины:

— в интервале 230,0 – 520,0м – техническая вода.

1.3. Выбор и обоснование бурового оборудования.

Буровое оборудование должно быть минимально необходимым для бурения проектируемой скважины. (Оборудование выбирается по книге). Оно выбирается в зависимости от глубины бурения, диаметра скв, способа бурения. Исходя из глубины скв (520м), конечного диаметра (59мм) и колонкового способа бурения проектом предусматривается применение установки колонкового бурения — УКБ-5

Передвижная буровая установка УКБ-5П (УКБ-500/800) является модификация установок 5 класса (ГОСТ 7959-74).

Нужна помощь в написании курсовой?

Мы — биржа профессиональных авторов (преподавателей и доцентов вузов). Наша система гарантирует сдачу работы к сроку без плагиата. Правки вносим бесплатно.

Цена курсовой

В состав установки входят:

— буровой станок СКБ – 5;

— буровая мачта БМТ – 5;

— передвижное буровое здание ПБЗ – 5;

— контрольно-измерительная аппаратура «Курс — 411»;

— транспортная база ТБ – 15;

— буровой насос НБ4 – 320/63(2 шт.);

— грузоподъемные принадлежности:

Нужна помощь в написании курсовой?

Мы — биржа профессиональных авторов (преподавателей и доцентов вузов). Наша система гарантирует сдачу работы к сроку без плагиата. Правки вносим бесплатно.

Заказать курсовую

элеватор – 50;

элеватор 50/54;

вертлюг-пробка – 50;

вертлюг-пробка – 54;

полуавтоматический элеватор;

— труборазворот РТ – 1200.

Станок СКБ – 5 оснащен контрольно-измерительной аппаратурой «Курс — 411»,в которую входят:

— индикатор веса бурового снаряда, Н 50000

Нужна помощь в написании курсовой?

Мы — биржа профессиональных авторов (преподавателей и доцентов вузов). Наша система гарантирует сдачу работы к сроку без плагиата. Правки вносим бесплатно.

Заказать курсовую

— индикатор усилия на крюке, Н 80000

— измеритель нагрузки, Н 25000

— манометр для измерения давления, Н/см2 0 – 1000

— индикатор механической скорости бурения, м/ч 0 — 3; 0 – 15

Техническая характеристика буровой установки УКБ – 5

| Параметры | УКб – 5 |

| Глубина бурения при конечном диаметре скв 59мм, м | 800 |

| Начальный диаметр скв | 151 |

| Диаметр бурильных труб | 50;54;63;68 |

| Частота вращения, об/мин | 120;260;340;410;540;720;1130;1500 |

| вверх | 85000 |

| вниз | 65000 |

| Грузоподъемность лебедки, кг | 3500 |

| Скорости навивки каната на барабан, м/с | 0,7-6,0 |

| Мощность электродвигателя для привода бурового станка, кВт | 30 |

| Мощность буровой установки, кВт | 98 |

| Высота мачты, м | 19 |

| Длина свечи, м | 13,5 |

| Тип бурового насоса | НБ – 320/63 |

| Число буровых насосов | 1 |

| Минимальный расход, л/мин | 320 |

| Максимальное давление, Н/ см2 | 400 |

| Мощность электропривода насосов, кВт | 22 |

| Длина | 10,70 |

| Ширина | 4,56 |

| Высота | 19,10 |

| станка | 2200 |

| установки | 17500 |

1.4. Промывка скважин.

Колонковое бурение проводится с промывкой.

Основные назначения промывки скважин:

- очистка забоя скв от разбуренной породы и вынос ее на поверхность;

- охлаждение породоразрушающего инструмента;

укрепление неустойчивых стенок скв.

Нужна помощь в написании курсовой?

Мы — биржа профессиональных авторов (преподавателей и доцентов вузов). Наша система гарантирует сдачу работы к сроку без плагиата. Правки вносим бесплатно.

Заказать курсовую

1.4.1. Схема промывки скважин.

Существует три способа промывки скв с выходом промывочной жидкости на поверхность земли: прямая, обратная и комбинированная.

В данном проекте выбрана прямая промывка. В этом способе промывочная жидкость, нагнетаемая насосом, проходит по колонне бурильных труб, затем между керном и колонковой трубой, омывает забой, охлаждает породоразрушающий инструмент, захватывает с забоя частицы разрушенной породы, поднимается вверх по кольцевому пространству между бурильными трубами и стенками скв и, наконец, выходит на поверхность земли. (Воздвиженский,1979)

Достоинства прямой промывки:

- способствует увеличению скорости бурения;

- позволяет закреплять стенки скв;

- технически простой и дешевый.

Недостатки прямой промывки:

- размываются стенки скв;

- низкий выход керна;

- повышенный расход промывочной жидкости.

Для пород, слагающих заданный геологический разрез, указанные недостатки не имеют значения.

При прямой промывке жидкость насосом 1 нагнетается по нагнетательному шлангу 2 подается к забою по бурильной колонне 3, охлаждает породоразрушающий инструмент 4, омывает забой и поднимается по кольцевому пространству между стенками скважины и колонной бурильных труб, транспортируя на поверхность разбуренную породу.

1.4.2. Выбор промывочной жидкости.

Основные типы промывочной жидкости:

- техническая вода (пресная, морская, рассолы) применяется при алмазном бурении в устойчивых породах;

- глинистый раствор применяется при твердосплавном бурении в трещиноватых, рыхлых, сыпучих, плывучих и других слабоустойчивых породах для предотвращения обвалов, а также в трещиноватых скальных породах для борьбы с потерей циркуляции.

Назначение глинистых растворов:

Нужна помощь в написании курсовой?

Мы — биржа профессиональных авторов (преподавателей и доцентов вузов). Наша система гарантирует сдачу работы к сроку без плагиата. Правки вносим бесплатно.

Подробнее

- глинизация стенок скв;

- удержание шлама во взвешенном состоянии;

- создание повышенного противодавления на пласт;

- облегчение транспортирования шлама по стволу;

- предохранение бурового инструмента от коррозии благодаря глинистой корке, покрывающей всю поверхность инструмента. (Воздвиженский, 1979)

В качестве промывочной жидкости:

— в интервале 0,0 – 3,0м – промывка глинистым раствором;

— в интервале 3,0 – 520,0м – промывка технической водой.

1.4.3. Очистка промывочного раствора от шлама.

Очистка промывочной жидкости, в частности глинистого раствора, от шлама осуществляется в желобах, отстойниках и гидроциклонах.

Очистка в желобах и отстойниках. Желоба металлические или деревянные шириной 30см, высотой 25см укладывают с уклоном 1см на 1м длины. По дну желобов через 1м друг от друга ставят съемные перегородки высотой 15см, заставляющие жидкость двигаться зигзагообразно, способствующие разрушения структуры глинистого раствора и оседанию шлама. Длина желобов 14 – 17м.

Недостатки очисти промывочной жидкости в желобах и отстойниках:

1) они занимают много места;

2) должны регулярно очищаться от шлама;

Нужна помощь в написании курсовой?

Мы — биржа профессиональных авторов (преподавателей и доцентов вузов). Наша система гарантирует сдачу работы к сроку без плагиата. Правки вносим бесплатно.

Подробнее

3) зимой их трудно утеплять. (Воздвиженский,1979)

1.4.4. Расчет количества буровых растворов.

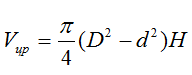

Объем бурового раствора V = V1 + V2 + V3, м3, где

где

D-средний диаметр скважины;

Н-глубина скважины;

V2 = 2 – 5 м3 – объем резервуаров для хранения бурового раствора;

V3 = (2 — 5)* V1 и более – потеря бурового раствора в скважине, которая зависит от степени трещиноватости пород.

Расчет количества глинистого раствора для основного ствола скважин.

Нужна помощь в написании курсовой?

Мы — биржа профессиональных авторов (преподавателей и доцентов вузов). Наша система гарантирует сдачу работы к сроку без плагиата. Правки вносим бесплатно.

Цена курсовой

D = 93мм = 0,093м;

Н = 3м;

V1= (3,14*(0,093 2/4))*3=0,0205 м3

V2 = 4 м3

V3 = 4* V1 = 4*0,0205 = 0,082 м3

V = 0,0205 +4+0,082 = 4,1025 м3 для одной скв.

2*V = 4,1025 *2 = 8,205м3 для двух скв.

Расчет количества технической воды для основного ствола скважин.

Нужна помощь в написании курсовой?

Мы — биржа профессиональных авторов (преподавателей и доцентов вузов). Наша система гарантирует сдачу работы к сроку без плагиата. Правки вносим бесплатно.

Подробнее

D = 76мм = 0,076м;

Н = 517м;

V1= (3,14*(0,076 2/4))*517= 2,36 м3

V2 = 4 м3

V3 = 4*2,36 = 9,44 м3

V = 2,36+4+9,44 = 15,8 м3 для одной скв.

2*V = 2*15,8 = 31,6 м3 для двух скв.

Расчет количества технической воды дополнительного ствола скважины:

Нужна помощь в написании курсовой?

Мы — биржа профессиональных авторов (преподавателей и доцентов вузов). Наша система гарантирует сдачу работы к сроку без плагиата. Правки вносим бесплатно.

Заказать курсовую

D = 59мм =0,059м;

Н = 295м;

V1= (3,14*(0,059 2/4))*295 = 0,8 м3

V2 = 4 м3

V3 = 4*0,8 = 3,2 м3

V = 0,8 + 4 + 3,2 = 8 м3 для одной скв

2*V = 8*2 = 16 м3 для двух скв

1.5. Тампонаж скважин.

Тампонирование скважины – комплекс работ по гидроизоляции отдельных ее интервалов.

Цели тампонажа:

Нужна помощь в написании курсовой?

Мы — биржа профессиональных авторов (преподавателей и доцентов вузов). Наша система гарантирует сдачу работы к сроку без плагиата. Правки вносим бесплатно.

Подробнее

- разделение и изоляция водоносных и других горизонтов;

- укрепление стенок скв;

- ликвидация водопроявлений;

- устранение поглощения промывочной жидкости;

- защита подземных вод от загрязнения.

Проектом предусматривается затрубный цементный тампонаж.

Цементом называется вяжущее вещество, которое, будучи замешано с пресной водой в тесто, твердеет как в воздухе, так и в воде. Цемент изготавливают путем тонкого измельчения клинкера(обожженной до спекания смеси известняка и глины) совместно с гипсом в количестве, необходимом для регулирования сроков схватывания и твердения. (Воздвиженский,1979)

Тампонаж производится в интервалах зоны поглощения и самого нижнего слоя представленного песком, т.е. где установлены обсадные трубы с целью гидроизоляции:

устья скважины в интервале 0,0 – 3,0м;

зоны поглощения в интервале 170 – 220м.

1.5.1. Схема тампонирования скважины.

Проектом выбрана схема тампонирования двумя пробками. Тампонаж по способу «с двумя пробками» наиболее надежный, но и наиболее сложный способ, при котором процесс цементации распадается на два этапа.

Первый этап.

Подготовка забоя скв, заключающаяся в его очистке, а в некоторых случаях – и расширении. Для очистки скв обсадные трубы поднимаются с забоя на 0,5-1,0м. На верх колонны обсадных труб навинчивают специальную головку для цементации и присоединяют шланг промывочного насоса, при помощи которого промывочную жидкость нагнетают в обсадные трубы. Под давлением насоса промывочная жидкость вытесняется из обсадных труб в затрубное пространство и поднимается до устья скв. Такую промывку затрубного пространства производят для того, чтобы облегчить проникновение в него цементного раствора.

Нужна помощь в написании курсовой?

Мы — биржа профессиональных авторов (преподавателей и доцентов вузов). Наша система гарантирует сдачу работы к сроку без плагиата. Правки вносим бесплатно.

Подробнее

Второй этап.

После промывки затрубного пространства колонна обсадных труб остается подвешенной над забоем, головку для цементации свинчивают с обсадных труб, а в трубы опускают нижнюю пробку, которую при помощи штанг подталкивают на некоторое расстояние. Сверху этой пробки наливают (специальным насосом) цементный раствор, поверх которого вновь вставляют верхнюю пробку. Таким образом, цементный раствор становится зажатым меду двумя пробками. На верхнюю пробку нагнетают промывочную жидкость, которая проталкивает обе пробки и раствор между ними к забою скв. Закачку промывочной жидкости продолжают до тех пор, пока верхняя пробка не встретится с нижней, которая по выходе из труб останавливается на забое, а цемент выжимается в затрубное пространство. Как только прекратится заталкивание пробки, немедленно прекращается подача промывочной жидкости, освобождаются хомуты простых труб и колонна под действием собственного веса или при применении добавочного давления опускается на забой. СКВ в таком состоянии оставляют в течение 1-3 суток, что зависит от качества цемента и др. условий. Для тампонажных работ при бурении скв используют специальный сорт цемента – тампонажный. Техническими условиями предусматриваются сроки начала и окончания схватывания цементного раствора. а — начало закачки цемента;

б — конец закачки цемента;

в — начало подъема цемента в затрубное пространство;

г — конец цементации.

1 — запорный кран, 2 — манометр, 3 — головка для цементации, 4 — верхняя часть пробки, 5 — резиновые манжеты, 6 — нижняя часть пробки, 7 — обсадная труба, 8 – верхняя пробка, 9 — нижняя пробка.

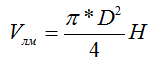

1.5.2. Расчет количества тампонирующего раствора.

D – диаметр скв;

d– наружный диаметр обсадных труб;

Нужна помощь в написании курсовой?

Мы — биржа профессиональных авторов (преподавателей и доцентов вузов). Наша система гарантирует сдачу работы к сроку без плагиата. Правки вносим бесплатно.

Подробнее

H – высота зоны тампонажа.

Интервал 0,0 – 3,0м

D = 93мм = 0,093м;

d = 89мм = 0089м;

Н = 3м.

VЦР =3.14/4*(0.093 2 – 0.089 2)*3 = 0,00172 м3 для одной скв

2* VЦР = 2*0,00172 = 0,00344 м3 для двух скв

Интервал 170 – 220м

Нужна помощь в написании курсовой?

Мы — биржа профессиональных авторов (преподавателей и доцентов вузов). Наша система гарантирует сдачу работы к сроку без плагиата. Правки вносим бесплатно.

Цена курсовой

D = 76мм = 0,076м;

d = 73мм = 0,073м;

Н = 50м.

VЦР = 3,14/4*(0,076 2 – 0,073 2 )*50 = 0,01758 для одной скв

2* Vц.р. = 2*0,01758 = 0,03516 м3 для двух скв

1.6. Технология колонкового бурения.

В зависимости от категории пород можно задавать разные режимы бурения, параметрами которого является :частота вращения бурового снаряда, осевая нагрузка и объем подачи промывочной жидкости в единицу времени. Режимы бурения разные для победитового и алмазного бурения. Коронки также изготовляются разными по конструкции для разных категорий пород.

1.6.1. Технологические режимы бурения.

Интервал 0,0 – 3,0м.

Бурение осуществляется твердосплавной коронкой марки М1 диаметром 93мм. Бурение осуществляется при минимальных скоростях 100-120 об/мин. Промывка осуществляется глинистым раствором без циркуляции промывочной жидкости. Осевая нагрузка на основной резец 400-500Н. После проходки данного интервала скв обсаживается трубами диаметром 89мм до глубины 3м. Производится затрубный цементный тампонаж скв.

Интервал 3 – 180 м.

Нужна помощь в написании курсовой?

Мы — биржа профессиональных авторов (преподавателей и доцентов вузов). Наша система гарантирует сдачу работы к сроку без плагиата. Правки вносим бесплатно.

Подробнее

Бурение осуществляется алмазной коронкой типа 03И5 диаметром 76 мм. Бурение осуществляется при скорости 700-1000 об/мин. Промывка осуществляется технической водой при скорости 40-60 м/с. Осевая нагрузка 13000-17000 Н.

Интервал 180-220м.

Бурение осуществляется алмазной коронкой типа 03И5 диаметром 76мм. Бурение осуществляется при скорости 400-600 об/мин. Промывка осуществляется технической водой при скорости потока 50-80м/с. Осевая нагрузка 6000-8000Н. После проходки данного интервала скв обсаживается трубами диаметром 73мм до глубины 220м. Производится затрубный цементный тампонаж скв в интервале 170-220м.

Интервал 220-520 м.

Бурение осуществляется алмазной коронкой типа 03И5 диаметром 59мм. Промывка осуществляется технической водой при скорости потока 40-60м/с. Осевая нагрузка 13000 — 17000 Н. Частота вращения 700-1000 об/мин.

Следует отметить, что бурения дополнительного ствола скважины производится после ликвидационного тампонажа основного ствола скважины до точки (М) (см. приложение №2). Только после этого ставится отклоняющий клин и производится бурение дополнительного ствола скважины.

1.6.2. Бурение по пласту полезного ископаемого.

Интервал 430 – 510м.

Бурение ведется с соблюдением всех правил, обеспечивающих необходимый выход керна. Бурение осуществляется коронкой типа 03И5 диаметром 59мм.

Нужна помощь в написании курсовой?

Мы — биржа профессиональных авторов (преподавателей и доцентов вузов). Наша система гарантирует сдачу работы к сроку без плагиата. Правки вносим бесплатно.

Цена курсовой

По полезному ископаемому бурят в следующем порядке:

- определяют контакт пустых пород с полезными ископаемыми;

- скв подготавливают к бурению по п.и.

- бурят непосредственно по п.и.;

- отрывают керн и поднимают его.

Перед бурением по пи проводят следующие мероприятия по подготовке скв:

- промывают скв до полного удаления шлама;

- извлекают оставшийся керн пустых пород;

- производят контрольный замер глубины скв;

- готовят нужный буровой снаряд для бурения по пи.

Плохой выход керна получается при бурении в горных породах: мягких, легко размываемых промывочной жидкостью; рыхлых, сыпучих и плывучих; слоистых и неоднородных по составляющим слоям; подверженным избирательному истиранию и размыванию; сильнотрещиноватых, брекчированных, сильно раздробленных, растворяемых промывочной жидкостью(минеральные соли).

Неудовлетворительный выход керна получается в результате его истирания, а также из-за заклинивания и выпадения керна во время подъема. Чем продолжительнее на забое работает колонковый снаряд, тем чаще может происходить подклинивание, истирание и размыв керна.

Истирание и разрушение керна усиливаются при бурении затупленными коронками, при погнутости колонковой трубы, при вибрации и биении колонкового снаряда. Большие скорости промывочной жидкости в кольцевом зазоре между керном и коронкой могут быть причиной подклинивания и размывания керна.

Для повышения выхода керна в разрушающихся и размывающихся породах рекомендуется:

- ограничивать время работы коронки на забое, максимально повышая скорость бурения;

- уменьшать скорость потока в зазоре между керном и внутренней стенкой коронки;

- не допускать в работу искривленные колонковые и буровые снаряды, у которых нарушена соосность;

- не применять затупившихся коронок;

- создавать в керноприемной трубе восходящий поток, препятствующий самозаклиниванию керна;

- тщательно заклинивать керн и проверять заклинивание перед подъемом снаряда;

- после заклинивания керна сбрасывать в бурильную колонну шаровой клапан для перекрытия осевого отверстия переходника и предохранения керна от выдавливания из колонковой трубы при подъеме жидкостью, наполняющей бурильную колонну;

- при бурении по легкоразмываемым и разрушающимся пластам(углям, марганцевым и рыхлым железным рудам, бокситам) применять двойные колонковые снаряды (ДКС).

- При неглубоком бурении при проведении скважин в мягких и средних породах применять безнасосное бурение с расхаживанием снаряда для возбуждения пульсирующей обратной циркуляции;

- При бурении в минеральных солях применять для промывки скважин насыщенные растворы этих солей. (Воздвиженский,1979)

1.7. Ликвидация скважин.

Пробурив скважину, производят контрольный замер ее глубины, измерение зенитного и азимутального углов через установленные интервалы (по условию через 50м) и геофизические исследования (каротаж). Затем приступают к извлечению обсадных колонн и ликвидационному тампонированию скважины.

Ликвидационное тампонирование. Цель ликвидационного тампонирования состоит в том, чтобы изолировать все водоносные пласты и пласты полезного ископаемого, подлежащего разработке, от поступления в них воды по скважине и по трещинам из изолируемого водоносного пласта и устранить возможность циркуляции подземных вод по стволу скважины при извлечении обсадных труб и ее ликвидации.

Нужна помощь в написании курсовой?

Мы — биржа профессиональных авторов (преподавателей и доцентов вузов). Наша система гарантирует сдачу работы к сроку без плагиата. Правки вносим бесплатно.

Цена курсовой

Для ликвидационного тампонирования скважины, пройденной в скальных и полускальных породах, применяют цемент, в породах глинистых – пластичную жирную глину. Скважина, пробуренная с применением глинистого раствора и тампонируемая цементом, перед тампонированием промывается водой для разглинизации. Цементный раствор нагнетают насосом через бурильные трубы, опущенные до забоя. По мере заполнения скважины цементным раствором бурильные трубы приподнимают. После подъема насос и бурильные трубы должны быть промыты водой для очистки от остатков цементного раствора.

При тампонировании глиной ее замачивают, приготовляют густое глиняное тесто, затем с помощью глинопресса или вручную готовят цилиндры из глины. Глиняные цилиндры опускают на забой скважины в длинной колонковой трубе и, приподняв колонковую трубу на 1,0 -1,5м над забоем, выпрессовывают с помощью насоса давлением воды обычно при 1,0 -1,5МПа. Для надежности каждую порцию тампонажной глины трамбуют металлической трамбовкой.

Для ликвидационного тампонирования глубоких скважин хорошо зарекомендовали себя:

- глинисто – цементный раствор, изготовляемый на базе глинистого раствора повышенной вязкости. На 1м3 глинистого раствора добавляют 120 – 130 кг тампонажного цемента и 12кг жидкого стекла;

- в Донбассе для тампонирования законченных скважин применяют отверждаемый глинистый раствор(ОГР) следующего состава: нормальный глинистый раствор 64%; формалин- 11%; ТС-10 – 25%. ТС – 10 представляет собой темно-коричневую жидкость, изготовленную из смеси сланцевых фенолов, этиленгликоля и раствора едкого натра.

В ряде разведочных районов к тампонажным растворам добавляют песок.

При наличии полного поглощения промывочной жидкости на интервале скважины выше зоны поглощения устанавливают деревянные пробки.

В устье ликвидационной скважины оставляют обсадную трубу (репер) с цементной пробкой. На трубе отмечают номер и глубину скважины, а также предприятие, выполнявшее бурение. (Воздвиженский,1979)

Расчет количества ликвидационного материала.

Vл. м. — объем ликвидационного материала;

Нужна помощь в написании курсовой?

Мы — биржа профессиональных авторов (преподавателей и доцентов вузов). Наша система гарантирует сдачу работы к сроку без плагиата. Правки вносим бесплатно.

Заказать курсовую

D = 76мм = 0,076м– средний диаметр скв;

Н = 520м – высота скв;

Vл. м. = (3,14*0,076 2/4)*520=2,358 м3 для одной скв.

Vл. м. *2 = 2,358*2 =4,716 м3 для двух скв.

1.8. Техника безопасности.

При производстве буровых работ необходимо руководствоваться «Правилами безопасности при геологоразведочных работах».

Руководство буровыми геологоразведочными работами может быть возложено исключительно на лиц, имеющих на это право(инженер, техник, буровой мастер). Управление буровыми станками, буровыми механизмами, а также обслуживание двигателей, компрессоров электроустановок должно производиться лицами, имеющими на это право, подтвержденное соответствующим документом. Все рабочие, как вновь принимаемые, так и переводимые на др. работу, допускаются к выполнению работ только после прохождения инструктажа по вопросам техники безопасности и обучения безопасным методам труда. Повторный инструктаж всех рабочих по технике безопасности должен проводиться не реже одного раза в полугодие. Проведение обучения и повторного инструктажа должно быть зарегистрировано в «Журнале регистрации обучения и всех видов инструктажа по технике безопасности».

Буровой агрегат должен проверяться в начале смены бурильщиком и периодически, но не реже одного раза в декаду, буровым мастером.

Результаты проверки должны записываться бурильщиком в буровой журнал, а буровым мастером в «Журнал проверки состояния техники безопасности». Обнаруженные неисправности должны устраняться до начала работ.

Нужна помощь в написании курсовой?

Мы — биржа профессиональных авторов (преподавателей и доцентов вузов). Наша система гарантирует сдачу работы к сроку без плагиата. Правки вносим бесплатно.

Цена курсовой

Запрещается работать при неисправных узлах станка, насоса, двигателей пусковой аппаратуры, неисправном слесарном, буровом, вспомогательном и технологическом инструменте.

Буровая установка должна быть обеспечена комплектом приспособлений и устройств для безопасного ведения работ и средствами индивидуальной защиты. Особое внимание уделяется ограждению вращающихся частей механизмов и защите от поражения электротоком.

Буровое здание должно быть освещено в соответствие с санитарными нормами, обеспечено умывальником, полотенцами и мылом, бачком для кипяченой воды, аптечкой.

Все рабочие работают только в спецодежде и в защитных касках, для хранения одежды необходимо иметь специальное помещение или шкаф.

Технологические режимы бурения должны соответствовать, указанным в геолого-техническом наряде. Контрольно-измерительная аппаратура должна быть исправна.

В процессе работы систематически проводится проверка состояния техники безопасности и санитарии лицами, ответственными за состояние техники безопасности.

При использовании в зимнее время печного отопления буровых вышек необходимо серьезное внимание обращать на выполнение требований пожарной безопасности. Пол под печкой и вокруг нее на расстоянии 0,5м обязательно следует покрывать листовой сталью. Стену здания у печи необходимо оббить стальным листом с асбестовой прокладкой или засыпать песком пространство между листом и стеной. Расстояние от стены до печи должно быть не менее 0,7м. печные трубы должны быть выведены выше крыши бурового здания не менее чем на 1,5м, а в местах проведения их через деревянные конструкции должны быть обернуты асбестом.

Запрещается применять факелы и др. источники открытого огня для аварийного освещения, а также для разогрева дизельной установки и масляных баков буровых станков. (Правила безопасности при геологоразведочных работах, 1980; Советов, 1980).

Нужна помощь в написании курсовой?

Мы — биржа профессиональных авторов (преподавателей и доцентов вузов). Наша система гарантирует сдачу работы к сроку без плагиата. Правки вносим бесплатно.

Цена курсовой

Глава 2. Проходка горноразведочных выработок.

2.1. Выбор и обоснование типов, форм и размеров(сечения) горных выработок.

Канава – узкая протяженная поверхностная горная выработка, глубиной до 3м. Поперечное сечение канав обычно трапециевидное шириной по дну канавы 0,4-1,0м. Протяженность канав зависит от их назначения и может быть от нескольких до сотен метров. В большинстве случаев канавы проходят с целью вскрытия коренных горных пород или тел полезных ископаемых, не затронутых выветриванием, когда они перекрыты наносами мощностью до 3-5м.

Согласно заданию, необходимо пройти 15 канав, длиной 35м каждая.

В проекте выбрано трапециевидное сечение. Только в устойчивых горных породах стенки канавы могут быть вертикальными, да и то только в тех случаях, когда величина углубки в коренные породы будет небольшой. Во всех остальных случаях, особенно при проходке наносов, стенкам должен быть обеспечен необходимый угол наклона α с тем, чтобы предохранить их от обрушения.

Т.к. на коренных породах залегают наносы, то выбираем α = 450.

Ширина дна канавы 0,6м.

Ширина канавы у поверхности 5,6м. (Ширина дна канавы 0,6м + 2а, где а = мощности песка = 2,5м)

Площадь сечения канавы S = S1 + S2, где

S1 = (2,5*0,6 + 2*а)/2 = 3,25м2 – площадь поперечного сечения наносов,

S2 = 0,6*0,5= 0,3 м2 — площадь поперечного сечения коренных пород (0,5м – углубление в нефелин-апатитовую жилу),

Нужна помощь в написании курсовой?

Мы — биржа профессиональных авторов (преподавателей и доцентов вузов). Наша система гарантирует сдачу работы к сроку без плагиата. Правки вносим бесплатно.

Заказать курсовую

S = 3,25м2 +0,3 м2 = 3,55м2

Шурф – это вертикальная горная выработка прямоугольного поперечного сечения, длина которой может превышать параметры поперечного сечения в десятки раз. Согласно заданию, необходимо пройти 2 шурфа глубиной 22 м каждый. Проектный геологический разрез по шурфу:

| Наносы | 3м |

| Нефелин-апатитовая жила | 19м |

Учитывая особенности петрографического состава и физические свойства пород, а также технику и глубину проходки равную 22 м, принимаем прямоугольную форму поперечного сечения шурфов с размерами 2 м2 ( 1,6*1,25).

2.2. Выбор и обоснование способа проходки и основного оборудования.

По канавам :

При проходке канав вручную осуществляют следующие операции:

- разметка канавы;

- разрыхление породы при помощи кайла;

- выбрасывание породы на поверхность;

- выравнивание стенок канавы.

При проходке канав в крепких и плотных рыхлых, а также мерзлых коренных породах осуществляется проходка с применением буро-взрывных работ. Выполняются следующие операции:

- разметка линий канавы;

- разметка шпуров;

- бурение и очистка шпуров;

- закладка ВВ и взрывание;

- уборка взорванной породы с выбросом ее на поверхность;

- выравнивание стенок и дна канавы.

Распределение пород по категориям буримости и выбор способа проходки

Приведены в таблице 2

Таблица 2 Распределение пород по категориям буримости и способу проходки.

| № пп | Наименование

породы |

Кате-гория | Глубина проходки, м | Коэффи-циент крепости | Способ проходки |

| 1 | Суглинок | I | 2,5 | — | Ручной |

| 2 | Нефелин-апатитовая жила | XIII | 0,5 | 10 | Буровзрывной |

Для проведения буровзрывного способа проходки требуется:

Нужна помощь в написании курсовой?

Мы — биржа профессиональных авторов (преподавателей и доцентов вузов). Наша система гарантирует сдачу работы к сроку без плагиата. Правки вносим бесплатно.

Заказать курсовую

- Перфоратор

- Компрессор

- Комплект буров

Бурение шпуров для горных выработок осуществляется перфоратором ПА-23, имеющим следующие технические характеристики:

| Вес, кг | 23 |

| Длина, мм | 620 |

| Диаметр поршня, мм | 68 |

| Число ударов поршня в минуту | 1865 |

| Расход воздуха, м3/мин при давлении 5 атм | 2,35 |

| Работы удара поршня, кГм | 5,88 |

| Максимальный крутящий момент, кг.см | 85 |

| Способ очистки шпура | Промывка и продувка |

Характеристика буров и диаметр патронов приведены в таблице:

| № бура | Длина бура, мм | Диаметр головки бура, мм | Диаметр патрона, мм |

| 1 | 500 | 43 | 32 |

| 2 | 1000 | 41 | 32 |

По шурфам:

При проходке шурфов выделяют следующие операции:

- Подготовку площадки для заложения шурфа (удаление кустарника, камней, валунов).

- Разметку контуров выработки.

- Рыхление.

- Проветривание забоя.

- Подъем отбитой породы на поверхность.

- Выкладку поднятой породы в кучки с установлением бирок.

- Крепление шурфа (в случае необходимости).

Распределение пород по категориям буримости и выбор способа проходки приведены в таблице 3

Таблица 3 Распределение пород по категориям буримости и выбор способа проходки для шурфов.

| № пп | Наименование

Породы |

Кате-гория | Глубина проходки, м | Коэффи-циент крепости | Способ проходки |

| 1 | Наносы | I | 3 | — | Ручной |

| 2 | Нефелин-апатитовая жила | XIII | 19 | 10 | Буровзрывной |

Для проходки 3 м наносов применяется ручной способ. Далее высокая крепость пород определяет применение буровзрывной способа проходки.

При проходке шурфов ручным способом используются обычные про-ходческие инструменты. Выемка породы начинается с вруба, причем вруб производится по наиболее мягкому слою породы. Вруб глубиной 20-30 см производят в нижней части забоя, что удобнее для проведения раскайловки породы на всей площади забоя. Погрузку породы в бадьи производят вручную.

Подъем породы производят вручную в бадьях емкостью 0,05м3, используя обычный ручной вороток. Крепление выработки осуществляется в интервале 0-3м сплошной венцовой крепью.

Нужна помощь в написании курсовой?

Мы — биржа профессиональных авторов (преподавателей и доцентов вузов). Наша система гарантирует сдачу работы к сроку без плагиата. Правки вносим бесплатно.

Цена курсовой

Буровзрывной способ проведения выработок включает следующие проходческие операции:

- бурение шпуров, их заряжение и взрывание;

- проветривание забоя после взрыва;

- уборка взорванной породы;

- монтаж воздухопровода;

- возведение крепи.

Наиболее трудоемкими операциями при буровзрывном способе проведения выработки являются бурение шпуров и уборка породы.

Шурфы оснащены для спуска и подъема людей, для удаления отработанной породы. Оснащение включает наземные сооружения (подъемный ворот), подъемные сосуды и погрузочные средства, а также механические лебедки.

Подъемный ручной ворот, сооружаемый из дерева, устанавливается он на выровненной площадке, на которой уложена основная проходческая рама шурфа.

В процессе проходке шурфов спуск и подъем людей и оборудования, а также уборка отработанной породы производится бадьями, емкостью 0,35м3. Скорость движения бадьи строго регламентируется в зависимости от глубины выработки. Связь между поверхностью и забоем поддерживается средствами сигнализации. Для спуска и подъема в бадьях людей и грузов применяются скальные канаты. Необходимый запас прочности каната равен 7,5 , диаметр каната не менее 7,7 мм.

Учитывая небольшой диаметр шурфов, при проходке применяется однобадьевый подъем.

Для проведения буровзрывного способа проходки требуется:

- Перфоратор

- Компрессор

- Комплект буров

Бурение шпуров для горных выработок осуществляется перфоратором ПА-23, имеющим следующие технические характеристики:

Нужна помощь в написании курсовой?

Мы — биржа профессиональных авторов (преподавателей и доцентов вузов). Наша система гарантирует сдачу работы к сроку без плагиата. Правки вносим бесплатно.

Цена курсовой

| Вес, кг | 23 |

| Длина, мм | 620 |

| Диаметр поршня, мм | 68 |

| Число ударов поршня в минуту | 1865 |

| Расход воздуха, м3/мин при давлении 5 атм | 2,35 |

| Работы удара поршня, кГм | 5,88 |

| Максимальный крутящий момент, кг.см | 85 |

| Способ очистки шпура | Промывка и продувка |

Характеристика буров и диаметр патронов приведены в таблице:

| № бура | Длина бура, мм | Диаметр головки бура, мм | Диаметр патрона, мм |

| 1 | 500 | 43 | 32 |

| 2 | 1000 | 41 | 32 |

2.3. Буровзрывные работы.

По канавам:

Буровзрывной способ проходки является наиболее сложным. Он включает ряд последовательных операций, составляющих вместе проходческий цикл:

1) разметка шпуров на забое выработки;

2) бурение шпуров;

3) зарядка шпуров ВВ;

4) взрывание зарядов (отпалка);

- уборка разрыхленной взрывом породы;

По шурфам:

- разметка шпуров на забое выработки;

- бурение шпуров;

- зарядка шпуров ВВ;

- взрывание зарядов (отпалка);

- вентиляция забоя

- уборка взорваной породы;

- монтаж воздухопровода;

- крепление горной выработки;

Все буро- взрывные работы выполняются в строгом соответствие с паспортом этих работ.

Продолжительность рабочего дня горно-проходческой бригады- 6 часов.

Нужна помощь в написании курсовой?

Мы — биржа профессиональных авторов (преподавателей и доцентов вузов). Наша система гарантирует сдачу работы к сроку без плагиата. Правки вносим бесплатно.

Заказать курсовую

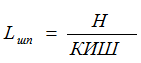

2.3.1. Расчет рациональной длины заходки и глубины шпуров.

По канавам:

Количество шпуров вычисляется по формуле:

, где

f –коэффициент крепости, S – площадь поперечного сечения выработки.

Коэффициент крепости f для нефелина с апатитом равен 10. S = 0,6*35 = 21 м2 (35м – протяженность канавы)

N = 2.7*(10*21)½ =39

Количество шпуров 39.

Глубина шпуров при проходке канав будет определяться мощностью слоя, который необходимо взорвать.

Н – мощность, взрываемого слоя, 0.5м,

КИШ шпуров равен 0,7-0,9.

Нужна помощь в написании курсовой?

Мы — биржа профессиональных авторов (преподавателей и доцентов вузов). Наша система гарантирует сдачу работы к сроку без плагиата. Правки вносим бесплатно.

Заказать курсовую

соответственно равна 0,5 м.

По шурфам:

В общем случае для оценки глубины заходки используется формула

Lзах= (0,7-0,9)b, где b- ширина поперечного сечения шурфа, т. е. при b = 1м

Lзах= от 70 до 90см

Условия для определения рациональной длины заходки, которая определяется из общих производительных затрат труда на операции цикла из расчета на один погонный метр выработки:

- сечение горной выработки-2м2;

- средняя расчетная глубина шурфа –11м;

- категория пород по буримости — категория XIII;

- коэффициент крепости, f =10;

- тип перфоратора –ПА-23;

- крепление (крепление в интервале 0-3м осуществляется сплошной венцовой крепью, крепление остальной части шурфа осуществляется вразбежку);

- количество шпуров на забое

количество шпуров на забое зависит от размера сечения выработки ипрочности пород, число шпуров на всю площадь забоя расчитывается по формуле Протодьяконова: ,

N = 2.7*(10*2)½ =12

Количество шпуров на забое-12 штук, продолжительность рабочего дня горно-проходческой бригады –6

часов

Нужна помощь в написании курсовой?

Мы — биржа профессиональных авторов (преподавателей и доцентов вузов). Наша система гарантирует сдачу работы к сроку без плагиата. Правки вносим бесплатно.

Подробнее

Затраты труда в чел.час. на 1м горной выработки приведены в таблице 3.

Таблица 3

Затраты труда в чел.час. на 1м горной выработки.

| № п/п | Технологические опперации | Затраты труда на 1 пог.м, чел/час. | Пересчет с учетом Lзах |

| 1. | Бурение шпуров | 1,46 | 0,72 |

| 2. | Зарядка и взрывание шпуров | 44 мин | 44 мин |

| 3. | Вентиляция | 30 мин | 30 мин |

| 4. | Уборка породы | 6,67 | 3,27 |

| 5. | Монтаж воздухопровода | 0,56 | 0,27 |

| 6. | Крепление выработки (пастой с затяжкой стенок) | 3,66 | 1,79 |

| Производительные затраты | 12,35 | 6,05 |

Для более наглядного представления строится график цикличности.

График цикличности.

| Наименование операций | Время выполнения в часах и минутах | Рабочие часы смены | |||||

| 1 | 2 | 3 | 4 | 5 | 6 | ||

| Бурение шпуров | 43мин | ||||||

| Зарядка и взрывание | 44мин | ||||||

| Вентиляция | 30мин | ||||||

| Уборка породы | 3ч14мин | ||||||

| Крепление | 1ч 46мин | ||||||

| Монтаж воздухопровода | 17мин |

Зарядка и взрывание, а также проветривание горной выработки, осу- ществляемая после взрывов заряда взрывчатого вещества в шпурах, производится в нерабочее время, между сменами.

Длина заходки определяется из соотношения:

Lзах = (n*m)/Qпр м, где

Нужна помощь в написании курсовой?

Мы — биржа профессиональных авторов (преподавателей и доцентов вузов). Наша система гарантирует сдачу работы к сроку без плагиата. Правки вносим бесплатно.

Подробнее

n-число проходчиков,

m- количество часов в рабочей смене,

Qпр-производительные затраты в чел.час на 1м горной выработки

С учетом сечения шурфа в забое может находится только 1 человек. Количество часов в рабочей смене 6 часов. Следовательно, n = 1, m = 6, Qпр=12,35.

Lзах =6/12,35=0,49 м

Следовательно, длина заходки Lзах =0.49м

Расчет длины шпуров:

Длина шпура (Lшп) связана с длиной заходки (Lзах) зависимостью-

Нужна помощь в написании курсовой?

Мы — биржа профессиональных авторов (преподавателей и доцентов вузов). Наша система гарантирует сдачу работы к сроку без плагиата. Правки вносим бесплатно.

Заказать курсовую

η = Lзах/ Lшп ,где

η – коэффициент использования шпура равный от 0,7 до 0,9

принимаем η =0,9 имеем:

Lшп = 0,6/0,8 = 0,61 м.

Lшп = 0,61 м.

2.3.2. Разметка и бурение шпуров.

По канавам:

Шпуры должны быть расположены таким образом, чтобы обеспечивались:

— равномерная работа каждого шпура, исключающая подрыв рядом расположенных зарядов;

— отбойка породы в контурах выработки, согласно проекта;

Нужна помощь в написании курсовой?

Мы — биржа профессиональных авторов (преподавателей и доцентов вузов). Наша система гарантирует сдачу работы к сроку без плагиата. Правки вносим бесплатно.

Подробнее

— равномерное дробление породы и измельчение ее до нужной крупности кусков, что обеспечивает наибольшую производительность породоуборочных работ.

Т.к. общее число шпуров 39, то то они будут расположены в один ряд.

Расстояние шпуров от стенок канавы 0,3м.

Расстояние между шпурами в ряду 0,9м.

По шурфам:

Количество шпуров на забое не зависит от размера сечения горной выработки и прочности горной породы.

N=12

Существуют следующие типы шпуров:

- врубовые: они взрываются в первую очередь, работают в наиболее сложных условиях и их задача – образовать углубление и облегчить работу остальным шпурам;

- вспомогательные: их задача – расширение вруба;

- отбойные: их задача заключается в том, чтобы оторвать основную массу породы и придать горной выработке нужные размеры и форму, они взрываются в последнюю очередь.

Иногда в центре забоя оставляют один незаряженный шпур (его еще называют холостым) с целью более качественного разрыхления породы.

Схемы расположения шпуров на забое приведены на рисунке 2.3.2.2.

1-4 — врубовые шпуры

6-12 — оконтуривающие шпуры

Нужна помощь в написании курсовой?

Мы — биржа профессиональных авторов (преподавателей и доцентов вузов). Наша система гарантирует сдачу работы к сроку без плагиата. Правки вносим бесплатно.

Заказать курсовую

2.3.3. Обоснование выбора и расчет требуемого количества ВВ.

Взрывчатыми веществами (ВВ) называют химические соединения или механические смеси, способные под воздействием внешнего импульса (нагревания, искры, удара) с огромной скоростью превращаться в другие химические соединения с образованием газов и выделением тепла.

Выбор ВВ определяется характером выработок (поверхностные или подземные), степенью увлажненности на забое, насыщенностью выработок газами и пылью. Учитывая эти характеристики, для проектных канав и шурфов предполагается использовать аммонит №9 порошкообразный. Характеристика взрывчатого вещества приводится в таблице.

Таблица 4 Характеристика взрывчатого вещества

| Название | Передача детона ции,

см |

Скорость детонации, м/сек | Бризантность, мм | Работоспособность, см3 | Коэффициент работоспособности |

| Аммонит №9 порошкообразный | 2 | 2500-3500 | 10 | 300 | 1,27 |

Для расчета ВВ необходимо:

- определить удельный расход ВВ на 1 м3 горной породы;

- рассчитать расход ВВ на одну заходку;

- рассчитать расход ВВ каждого шпура.

Удельный расход ВВ определяется по формуле Н.М.Покровского:

g – удельный расход ВВ, кг/м3

g1 – нормальный удельный расход (табличное значение), зависящий от крепости горной породы, кг/м3 (g1= 0,49)

с – структурный коэффициент (с=1);

Нужна помощь в написании курсовой?

Мы — биржа профессиональных авторов (преподавателей и доцентов вузов). Наша система гарантирует сдачу работы к сроку без плагиата. Правки вносим бесплатно.

Подробнее

e – коэффициент работоспособности;

w – коэффициент зажима горной породы(w=1).

По канавам:

g= 0.49*1*1.27*1=0,622 кг/м3 для 1 м3.

По шурфам:

g= 0.49*1*1.27*1=0,622 кг/м3 для 1 м3.

Расход ВВ на одну заходку:

По канавам:

Qзах=g*Vзах, где g – удельный расход ВВ, кг/м3

Vзах– объем заходки, м3

Vзах= Lзах*S = 0.5*21 = 10,5 м3

Нужна помощь в написании курсовой?

Мы — биржа профессиональных авторов (преподавателей и доцентов вузов). Наша система гарантирует сдачу работы к сроку без плагиата. Правки вносим бесплатно.

Заказать курсовую

S=0.6*35=21м2

S – пдощадь поперечного сечения канавы, м3

Qзах=0,622*10,5=6,5 кг

По шурфам:

Qзах=g*Vзах, где g – удельный расход ВВ, кг/м3

Vзах– объем заходки, м3

Vзах= Lзах*S = 0,49*2 = 0,98 м3

S=2м2

Lзах=0.49м

Нужна помощь в написании курсовой?

Мы — биржа профессиональных авторов (преподавателей и доцентов вузов). Наша система гарантирует сдачу работы к сроку без плагиата. Правки вносим бесплатно.

Заказать курсовую

Qзах=0,662*0,98=0,61кг-расход ВВ на одну заходку.

Определение зарядов шпуров: qотб – заряд отбойных (окантуривающиих) и вспомогательных шпуров

qвр – заряд врубого шпура

Qзах– расход ВВ на одну заходку

nотб–количество отбойных и вспомогательных шпуров

nвр–количество врубовых шпуров

Qзах= nвр*1,4* qотб+ nотб* qотб

Qзах= qотб*( nвр*1,4+ nотб)

Нужна помощь в написании курсовой?

Мы — биржа профессиональных авторов (преподавателей и доцентов вузов). Наша система гарантирует сдачу работы к сроку без плагиата. Правки вносим бесплатно.

Подробнее

Qотб= Qзах/( nвр*1,4+ nотб)

Qзах=0,61кг, nвр=4, nотб=8

qотб = 0,61/(1,4*4+8)=0,045кг

qвр=1,4* qотб=1,4*0,037= 0,063кг

Заряд отбойного и вспомогательного шпура qотб=0,044кг, заряд врубого шпура qвр=0,063 кг. Будут применяться стандартные патроны ВВ. Стандартные аммонита №9 выпускаются массой 100г, 150г, 200г, 250г, и 300 граммов. Диаметр всех патронов 32 мм. Длинна патронов 12, 18, 24, 30, и 36 см соответственно их массе.

Для отбойного и вспомогательного шпура будет применяться половина стандартного 100 грамового патрона ВВ, для врубового шпура будет применяться один стандартный патрон ВВ массой 100 грамм. Следовательно, qотб=0,05кг и qвр=0,1кг

Определим расход взрывчатого ВВ на одну заходку с учетом применения стандартных патронов ВВ:

Qзах= nвр*1,4* qотб+ nотб* qотб

Нужна помощь в написании курсовой?

Мы — биржа профессиональных авторов (преподавателей и доцентов вузов). Наша система гарантирует сдачу работы к сроку без плагиата. Правки вносим бесплатно.

Заказать курсовую

qвр=0,1кг, qотб=0,05, nвр=4, nотб=8

Qзах=0,1*4+8*0,05=0,8кг

Qзах=0,8кг

Расход ВВ на одну заходку Qзах=0,8 кг

Расход ВВ на на одну выработку:

По канавам:

1,1- коэффициент, учитывающий непредвиденные расходы ВВ и расходы, связанные с ликвидацией возможных отказов;

К- количество заходов.

Q=1,1*6,5*1=7,15 кг для одной канавы

Нужна помощь в написании курсовой?

Мы — биржа профессиональных авторов (преподавателей и доцентов вузов). Наша система гарантирует сдачу работы к сроку без плагиата. Правки вносим бесплатно.

Заказать курсовую

По шурфам:

Определение расхода на одну выработку:

Qвыр= Qзах*Nзах, кг, где

Qзах =0,8 кг,

Nзах – число заходок

Nзах= Lг.в. / Lзах=22/0,49=44,9

Qвыр=0,8*44,9=35,9кг

Qвыр=35,9кг

Рассчитать расход ВВ на каждый вид горных выработок:

Нужна помощь в написании курсовой?

Мы — биржа профессиональных авторов (преподавателей и доцентов вузов). Наша система гарантирует сдачу работы к сроку без плагиата. Правки вносим бесплатно.

Подробнее

По канавам:

gшп= Qзах/N =5.6/39=0.144 кг = 144 г

Применяем стандартный патрон 150г. Т.к. патроны порошкообразного аммонита №9 выпускаются весом 0,15 кг, то предусматривается закладывание одного патрона в каждый шпур, следовательно количество патронов равно 32. Окончательный расход ВВ представлен в таблице 5.

Qобщ =15*Q=15*7,15=107,3 кг для 15 канав

Таблица 5

| Qзах | Qобщ | ||

| кг | патронов | кг | патронов |

| 7,15 | 39 | 107,3 | 585 |

Длина зарядки равна длине патрона и составляет 180мм.

По шурфам:

Qобщ =1,1* Qвыр*Nвыр , где

Nвыр –число шурфов, Nвыр=2

Qобщ=1,1*35,9*2=79

Нужна помощь в написании курсовой?

Мы — биржа профессиональных авторов (преподавателей и доцентов вузов). Наша система гарантирует сдачу работы к сроку без плагиата. Правки вносим бесплатно.

Подробнее

Qобщ=79

Определение длины зарядки и длины забойки шпуров:

Lшп=Lзаб+Lзар, где

Lзаб–длина забойки шпура

Lзар– длина зарядки шпура, числено равна длине применяемого патрона ВВ

Lшп=0,61м

Lшп–длина шпура

Из этого определяем:

Нужна помощь в написании курсовой?

Мы — биржа профессиональных авторов (преподавателей и доцентов вузов). Наша система гарантирует сдачу работы к сроку без плагиата. Правки вносим бесплатно.

Заказать курсовую

1) для отбойных и вспомогательных шпуров

Lзар = 0,06м

Lзаб = 0,55м

2) для врубовых шпуров

Lзар = 0,12м

Lзаб = 0,49м

2.3.4. Обоснование способа и выбор средств взрывания.

Выбор средств и способа взрывания шпуров определяется в первую очередь возможностью их применения в соответствии с правилами техники безопасности и с учетом экономической целесообразности.

Существуют следующие способы взрывания:

- Огневой способ (Средства взрывания — огнепроводный шнур, средства его поджигания и капсюли-детонаторы.)

- Электрическое взрывание (Способ взрывания — электропроводный шнур, источник тока и капсюли-электродетонаторы.)

- Детонационный способ (Без применения капсюля-детонатора.)

По канавам:

В проекте выбран огневой способ для канав взрывания с использованием зажигательного патрона. Способ довольно прост, имеет легкость обеспечения, надежность взрывания в определенной последовательности и низкую стоимость. Но способ имеет и недостатки – это относительная опасность (нахождение взрывника непосредственно на месте производства взрыва) и невозможность проверки качества подготовки взрыва, затрудненность взрывания групп зарядов. Не исключен преждевременный подбой одного заряда другим.

Нужна помощь в написании курсовой?

Мы — биржа профессиональных авторов (преподавателей и доцентов вузов). Наша система гарантирует сдачу работы к сроку без плагиата. Правки вносим бесплатно.

Цена курсовой

Для огневого взрывания необходимо:

- нарезать огнепроводный шнур на отрезки заданной длины;

- изготовить зажигательные трубки;

- изготовить патроны-боевики;

- произвести заряжание и забойку шпуров;

- зажечь отрезки ОШ, подсоединенные к патронам-боевикам;

- уйти в безопасное укрытие.

Расчет длины ОШ.

По канавам:

Длина отрезка ОШ для одной цепи = Lзаб +0,55 = 0,45+0,55 =1м (на одну цепь)

Lзаб= Lшп— Lзар= 0,63-0,18=0,45м

Длина отрезка ОШ за пределами шпура не может быть менее 15 см..

В проекте выбрана общая длина отрезка ОШ 1м для одного шпура.

Длина ОШ для одной канавы равна 39*1+0,3=39м+10м+0,3=49,3м (39- количество шпуров).

Длина отрезка ОШ для 15 канав равна 49,3*15*1,1=813,5м (1,1- коэффициент, учитывающий непредвиденные расходы).

Нужна помощь в написании курсовой?

Мы — биржа профессиональных авторов (преподавателей и доцентов вузов). Наша система гарантирует сдачу работы к сроку без плагиата. Правки вносим бесплатно.

Заказать курсовую

Расчет количества капсюлей- детонаторов.

Количество капсюлей-детонаторов = количеству шпуров = 39.

Количество капсюлей-детонаторов для одной канавы равно 39.

Количество капсюлей-детонаторов для 15 канав равно 15*39*1,1=644.

По шурфам:

В данном проекте по шурфам предусмотрено применение электрического способа, как наиболее эффективного и безопасного. Принцип взрывания заключается в том, что детонационный импульс производится с помощью электрической энергии, которая с помощью электродетонатора преобразуется в тепловую, и происходит взрыв инициирующего ВВ:

Электордетонатор (ЭД) представляет собой капсюль-детонатор, соединенный с электровоспламенителем — константановым или нихромовым мостиком накаливания, покрытым воспламенительным составом из бертолетовой соли, роданистого свинца и столярного клея.

При прохождении электрического тока, мостик накаливания зажигает воспламенительный состав, пламя которого через отверстие чашечки капсюля возбуждает взрыв первичного инициирующего взрывчатого вещества детонатора.

Для соблюдения необходимой очередности взрыва зарядов ВВ предполагается использование электродетонаторов мгновенного и короткозамедленного действия

Нужна помощь в написании курсовой?

Мы — биржа профессиональных авторов (преподавателей и доцентов вузов). Наша система гарантирует сдачу работы к сроку без плагиата. Правки вносим бесплатно.

Подробнее

Исходя из данных о длинах отрезков между шпурами мы можем вычислить общию длину соединительного электропводного шнура затраченнго на одну заходку:

Lc= 0.333+0.336+0.4*3+0.533*3= 3,468

N– количество шпуров (N= 12)

Lзаб=0,61

Lc= 3,468+2*0,61*12= 18,1

Lэд– длина шнура электродетонаторов

Lэд=2* Lзаб*N=2*0,61*12=14,64м

Длина магистрального и добавочного электропводного шнура равна 410м (Lм+Lд).

Нужна помощь в написании курсовой?

Мы — биржа профессиональных авторов (преподавателей и доцентов вузов). Наша система гарантирует сдачу работы к сроку без плагиата. Правки вносим бесплатно.

Заказать курсовую

Следовательно общая длина электропводного шнура на одну заходку равна:

Lоб= Lc+ Lэд=18,1+14,64=32,74м

Тогда длина затраченного электропводного шнура на одну выработку:

Lвыработки= Lоб* Nзах + Lм+Lд =32,74*44,9+410=1880м

2* Lвыработки=1880*2-410=3350м для двух шурфов

В электродетонаторах короткозамедленного действия применяют замедляющий состав из свинцового сурика, силикокальция, ферросилиция, время горения которого измеряется в тысячных долях секунды (15-1000 мс). ЭД замедленного и короткозамедленного действия изготовляют со степенью замедления, кратной 0,25 с (0,5 мс) и 25 с (50 мс). Электрическое сопротивление ЭД всех видов составляет от 0,65 до 2 Ом.

Электродетонаторы мгновенного действия используются во врубовых шпурах, короткозамедленного действия — во вспомогательных шпурах.

В данном проекте допускается использование детонаторов: мгновенного действия — ЭД-8А обыкновенной чувствительности, азидотетриловые; короткозамедленного действия – ЭД/М/-КЗ-8 повышенной чувствительности, водостойкие, гремучертутнотетриловые или азидотетриловые.

Ниже преведены основные характкристики этих детонаторов:

Нужна помощь в написании курсовой?

Мы — биржа профессиональных авторов (преподавателей и доцентов вузов). Наша система гарантирует сдачу работы к сроку без плагиата. Правки вносим бесплатно.

Подробнее

| Тип электродетонатора | ЭД мгновенного действия, обыкновенной чувствительности, водостойкие, гремучертутнотетриловые | ЭД коротко замедленного действия, повышенной чувствительности, водостойкие, гремучертутнотетриловые | |

| Марка | ЭД-8А | ЭД/М/ — КЗ-8 | |

| Материал мостика и его диаметр, мм | константан

0,05 |

нихром

0,03 |

|

| Пределы сопротивлений, Ом | Общие | 0,7-1,7 | 2-4,2

Нужна помощь в написании курсовой?

Мы — биржа профессиональных авторов (преподавателей и доцентов вузов). Наша система гарантирует сдачу работы к сроку без плагиата. Правки вносим бесплатно. Подробнее |

| Допустимая разница при соединении в одну цепь | 0,3 | ||

| Ступени замедления | 100мсек | ||

| Время срабатывания, мсек | до 100 | до 12

Нужна помощь в написании курсовой?

Мы — биржа профессиональных авторов (преподавателей и доцентов вузов). Наша система гарантирует сдачу работы к сроку без плагиата. Правки вносим бесплатно. Заказать курсовую |

|

| Импульс воспламенения, па мсек | 41 | 1,8 | |

|

Гарантийный постоянный , А |

1,8

Нужна помощь в написании курсовой?

Мы — биржа профессиональных авторов (преподавателей и доцентов вузов). Наша система гарантирует сдачу работы к сроку без плагиата. Правки вносим бесплатно. Заказать курсовую |

1,0 | |

|

Переменный ток, А |

2,5 | 1,5 | |

|

Безопасный постоянный ток, А Нужна помощь в написании курсовой?

Мы — биржа профессиональных авторов (преподавателей и доцентов вузов). Наша система гарантирует сдачу работы к сроку без плагиата. Правки вносим бесплатно. Цена курсовой |

0,15 | 0,18 |

Проводники электрического тока бывают:

- Соединительные (для соединения отдельных детонаторов или зарядов между собой)

- Магистральные (для монтажа всей магистрали)

- Детонаторные (служат для передачи детонационного импульса).

В качестве соединительных и магистральных выбран проводник ПВ-500 с винилитовой изоляцией, в качестве детонаторных – ЭВ с винилитовой изоляцией:

Таблица 6 Характеристика проводов

| Марка | Сечение жилы, мм | Диаметр провода по меди, мм | Сопротивление провода при 20°, Ом/км | Вес провода с изоляцией кг/км |

| Детонирующие и магистральные и содинительные провода провода | ||||

| ЭВ | 0,20 | 0,50 | 100 | 6,5 |

Таблица 7 Расчет цепи для шурфов

Нужна помощь в написании курсовой?

Мы — биржа профессиональных авторов (преподавателей и доцентов вузов). Наша система гарантирует сдачу работы к сроку без плагиата. Правки вносим бесплатно.

Заказать курсовую

Расчет сопротивления магистральных и соединительных проводов

| Тип провода | Длина, км

На 1 заходку |

Удельное

Сопротивл., Ом/км |

Общее

Сопротивл., Ом |

| Соединительные | 0,0035 | 100 | 0,35 |

| Магистральные | 0,41 | 100 | 41 |

| Всего | 0,406 | 41,35 |

Таблица 8 Расчет сопротивления детонаторов

| Детонатор | Количество | Предельное

Сопротивление, ом |

Общее

Сопротивление ом |

| ЭД-8А | 3 | 1,0(врубовые) | 3,0 |

| ЭД/М/-КЗ-8 | 6 | 2,0(отбойные) | 12,0 |

| Всего | 9 | 15,0 |

Расчет общего сопротивления цепи рассчитывается по формуле:

Rц= Rм+ Rc+rвр*3+ rот*6 ом, где

Rц– сопротивление всей цепи

Нужна помощь в написании курсовой?

Мы — биржа профессиональных авторов (преподавателей и доцентов вузов). Наша система гарантирует сдачу работы к сроку без плагиата. Правки вносим бесплатно.

Заказать курсовую

Rм– сопротивление соединительных проводов

rвр*3+ rот*6– сопротивление электродетонаторов

Rц=41,35+15=56,15 ом

Выбор взрывной машинки: ( табл. Стр123., В.П Оксененко,ч2.)

1.Выбираем из предельного сопротивления – 80 ом для машинки ПМ-2.

Напряжение воспламенительного импульса – 120 в.

2. Рассчитываем силу тока в цепи:

I = U/R = 120/56,15 = 2,137 А.

Нужна помощь в написании курсовой?

Мы — биржа профессиональных авторов (преподавателей и доцентов вузов). Наша система гарантирует сдачу работы к сроку без плагиата. Правки вносим бесплатно.

Заказать курсовую

3. Сравниваем значение I в цепи с гарантийным током для детонатора:

1.8 < 2,137

Вывод: данная машинка вырабатывает ток при расчетном сопротивлении цепи несколько больший, чем гарантийный, следовательно, удовлетворяет условия производства буровзрывных работ.

Паспорт буровзрывных работ

| Параметры | канава | шурф |

| 1. Площадь сечения выработки м2 | 3,55м2 | 2м2 |

| 2. Длина (глубина) выработки | 35 | 22 |

| 3. Категория пород по буримости | ХIII | ХIII |

| 4. Тип вруба | линейный | призматический |

| 5. Общее количество шпуров: | 39 | 12 |

| — в том числе врубовых | – | 4 |

| — отбойных | – | 8 |

| 6. Угол наклона врубовых шпуров к плоскости забоя | 90o | 90° |

| 7. Глубина шпуров: | 0.63 | 0.61 |

| 8.Длина шпуров: | 0.63 | 0,61 |

| 9. Длина заходки | 0,5 | 0,49 |

| 10. Количество заходок на всю выработку | 1 | 45 |

| 11. Коэффициент использования шпуров | 0.8 | 0.8 |

| 12. Взрывчатое вещество | Аммонит 9 | Аммонит 9 |

| 13. Средства взрывания | ОША | ЭД |

| 14. Способ взрывания | ОШ | Электрический |

| 15. Расход ВВ | ||

| — на одну заходку | 6,5 | 0,61 кг |

| — на всю выработку | 7,15 | 35,9 кг |

| 16. Величина заряда | ||

| — в каждом врубовом шпуре | 0,150 кг | 0,1 кг |

| — в каждом отбойном шпуре | 0,05 кг | |

| 17. Длина зарядки | ||

| — в каждом врубовом шпуре | 0,18 м | 0,12м |

| — в каждом отбойном шпуре | 0,06м | |

| 18. Длина забойки | ||

| — в каждом врубовом шпуре | 0,45 м | 0,49м |

| — в каждом отбойном шпуре | 0,55м |

2.3.5 Хранение ВВ.

Специфические свойства взрывчатых материалов требуют хранения их в таких условиях, при которых обеспечивались бы удобства и безопасность обращения, а также исключались хищения, порча и самопроизвольный взрыв.

Хранить взрывчатые материалы разрешается только в специальных складах, построенных и оборудованных в строгом соответствии с требованиями правил безопасности и зарегистрированных в органах Государственного горного надзора.

Склады взрывчатых материалов необходимо располагать на отдельной изолированной площади, удаленной от жилых и технических зданий и сооружений.

По количеству ВВ, необходимого для всего объема работ, предусматривается устройство временного склада. При раздельном хранении ВВ и средств взрывания в хранилище можно помещать до 18 т ВВ и до 25000 шт. детонаторов. Соответствующее количество огневого шнура может храниться с детонаторами.

Временные склады допускаются легкого типа: досчатые, глинобитные, земляные и другие. Разрешается под временные хранилища использовать существующие помещения: нежилые здания, сараи, землянки и другие при устройстве хорошей вентиляции, защиты от сырости, дождя, снега. Временные склады следует размещать на сухих, возвышенных местах для предохранения их от почвенной влаги. Полы в хранилище могут быть досчатыми и глинобитными, но обязательно ровными, гладкими и без щелей. Освещение внутри хранилищ разрешается аккумуляторными или предохранительными бензиновыми лампами.

Нужна помощь в написании курсовой?

Мы — биржа профессиональных авторов (преподавателей и доцентов вузов). Наша система гарантирует сдачу работы к сроку без плагиата. Правки вносим бесплатно.

Заказать курсовую

Вокруг поверхностного склада в радиусе не менее 50 м выделяется запретная зона, в которой вырубается хвойный лес и снимается сухая трава, заросли и хворост, лиственный лес оставляется. Запретная зона по своему периметру ограждается канавой для предотвращения заливания территории склада атмосферными водами. Вокруг склада в радиусе 40 м устраивается ограждение. Ограждение может быть сооружено из различных материалов, но высота его должна быть не менее 2м.

2.4 Вентиляция горных выработок.