18

Министерство образования и науки российской федерации

Федеральное

государственное бюджетное образовательное

учереждение высшего профессионального

образования

МОСКОВСКИЙ

ГОСУДАРСТВЕННЫЙ СТРОИТЕЛЬНЫЙ УНИВЕРСИТЕТ

Институт ИИЭСМ

Кафедра СиПТМ

ОПРЕДЕЛЕНИЕ

ОСНОВНЫХ ПАРАМЕТРОВ

И РАСЧЕТ ЛЕНТОЧНОГО

КОНВЕЙЕРА

Методические

указания

к практическим

занятиям для студентов, обучающихся по

направлению 270100 «Строительство»

Москва 2011

Составители:

доцент, к.т.н. В.П.

Тресков,

доцент, к.т.н.

Б.М.Шевлягин

Методические

указания к практическим занятиям

«Определение основных параметров и

расчет ленточного конвейера» содержат

методики определения основных параметров,

расчет ленточного конвейера и необходимый

для расчета справочный материал.

Методические

указания предназначены для студентов,

изучающих дисциплину «Строительные

машины и механизмы», обучающиеся по

направлению 270100 «Строительство»

Введение

Ленточные

конвейеры получили широкое распространение

для непрерывной транспортировки, в

основном, сыпучих, а также штучных

грузов, по линейным горизонтальным и

наклонным трассам.

Они обеспечивают

высокую производительность (до нескольких

тысяч т/ч) и значительную дальность

(цепочка конвейеров может достигать

длины нескольких километров).

Ленточные

конвейеры, в основном, применяют на

заводах строительных материалов и

изделий, на складах сыпучих материалов

и готовых строительных изделий и при

добыче полезных ископаемых открытым

способом.

Целью настоящих

методических указаний является изучение

и закрепление у студентов знаний по

устройству и применению ленточных

конвейеров, самостоятельному определению

параметров, расчетных усилий, выбора

типа электродвигателя, а также расчет

тягового органа, барабанов и натяжных

устройств.

Основные задачи

работы:

— определение

конструктивной длины конвейера;

— выбор ленты,

барабанов, натяжного устройства;

— выбор приводного

оборудования.

-

Описание конструкции и принципа работы конвейера

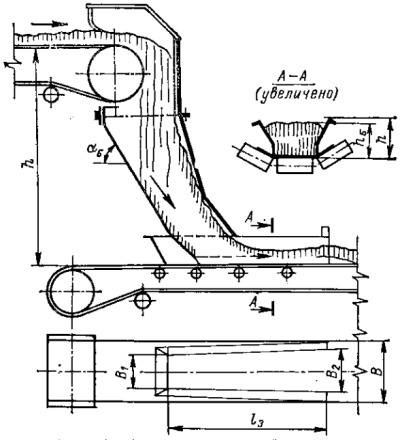

Рабочим органом

ленточного конвейера является бесконечная

прорезиненная лента 5 см. рис.1. Конвейерные

ленты выполняют функции тягового и

несущего элемента. Растягивающую

нагрузку в ленте воспринимают тканевые

прокладки, в количестве от 3 до12. Прокладки

выполняются из различных материалов и

поэтому имеют различную прочность на

разрыв одной прокладки шириной 1 см. (от

0,65 до 6,0 кН). . Снаружи и с боков этот

пакет прокладок защищен (обкладками)

слоями резины толщиной 3-4 мм. с

рабочей(наружной) стороны и 1-2 мм с

нерабочей (внутренней).

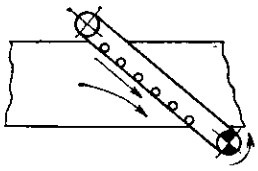

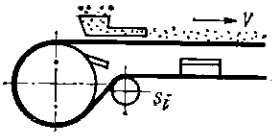

Рис.1 Схема ленточного

конвейера: 1 – груз натяжного устройства;

2 –

натяжной барабан;

3 – загрузочный лоток; 4 – батарея

амортизационных роликоопор; 5 – рабочая

ветвь ленты; 6 – роликоопора рабочей

ветви ленты; 7 – ленточный останов; 8 –

приводной барабан; 9 – приемный бункер;

10 – устройство для очистки ленты

(скребок); 11 – отклоняющий барабан; 12

холостая ветвь ленты; 13 роликоопоры

холостой ветви ленты;

14 – редуктор; 15 –

электродвигатель.

Ширина ленты

обычно составляет 0,4-2,0м. Скорость

движения ленты — от 0,8 до 4 м/с.

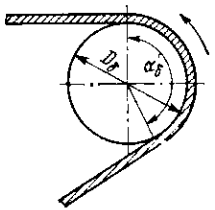

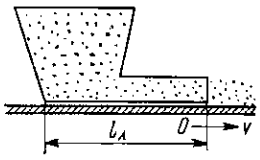

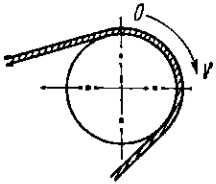

Лента огибает

два барабана – приводной 8 и натяжной

2 .

Поступательное

движение ленты с грузом обеспечивается

за счет

силы трения

возникающей в зоне контакта ленты с

приводным барабаном. Барабан вращается

от электродвигателя 15 через редуктор

14 . Для увеличения силы трения рядом с

приводным барабаном часто устанавливают

отклоняющий барабан 11, который увеличивает

угол обхвата α лентой барабана, т.е.

увеличивает площадь контакта ленты с

поверхностью приводного барабана.

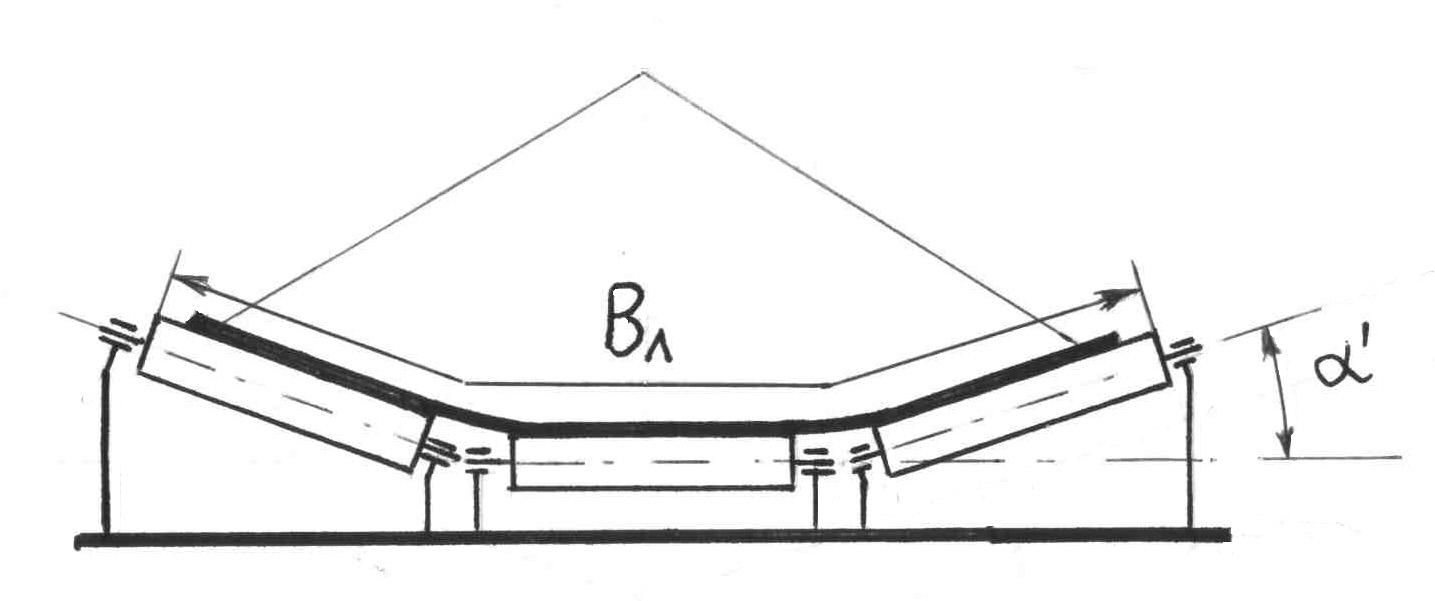

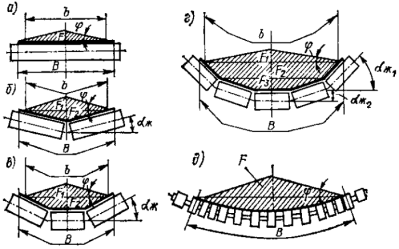

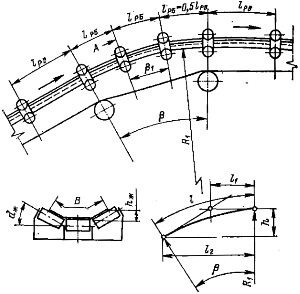

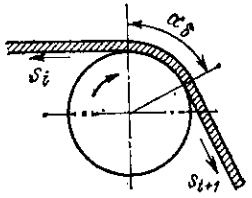

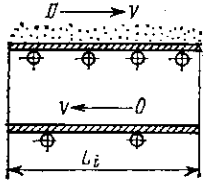

Верхняя 5 рабочая ветвь ленты поддерживаются

роликоопорами 6 ( желобчатыми рис.2 или

прямыми рис.3), а нижняя 12 холостая ветвь

поддерживается прямыми роликоопорами.

Рис.2 Желобчатая

роликоопора

Рис.3 Прямая

роликоопора

Для обеспечения

необходимого тягового усилия ленты

(силы трения между лентой и барабаном)

создается предварительное натяжение

ленты. В ленточных конвейерах, применяемых

в строительстве при небольшой длине,

применяют, как правило, винтовые натяжные

устройства, а для стационарных конвейеров

– грузовые 1 (хвостовые или промежуточные),

позволяющие автоматически поддерживать

заданную силу натяжения ленты при ее

вытягивании. Обычно для этого используют

хвостовой барабан 2 с грузовым натяжным

устройством 1 и называют его натяжным

барабаном.

Для предотвращения

чрезмерного провисания ленты между

роликоопо-рами расстояние между ними

устанавливают у рабочей 1,1- 1,5 м и у

холос-той ветви 2,5 – 3,0 м.

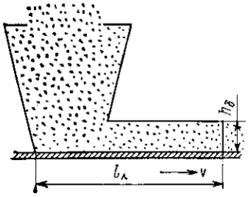

Транспортирующий

материал на ленту загружается через

загрузочный лоток 3 , выполняемый как

неподвижным так и подвижным.

В месте погрузки

материала рабочая ветвь ленты

поддерживается бата-реей амортизационных

роликоопор 4 (шаг их установки 0,4 – 0,5

м).

Материал

сгружается с ленты либо через приводной

барабан в приемный бункер 9, либо в

промежуточных пунктах конвейера с

помощью специальных разгрузочных

устройств. В нашем случае принята

разгрузка материала через барабан.

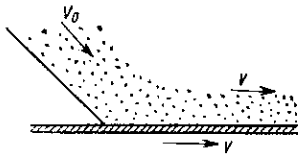

Предельный угол

наклона конвейера к горизонту зависит

от подвижности транспортируемого

материала и коэффициента трения материала

о конвейерную ленту. Он не должен

превышать 2/3 угла естественного откоса

материала в движении (для строительный

материалов не более 220).

От налипшего

на рабочую поверхность ленты материала

лента очищается скребками, щетками.

Скребок 10 прижимается к ленте с помощью

пружины или груза. При применении щеток

направление их вращения должно быть

противоположным, скорость в 2-3 раза выше

скорости движения ленты.

Для предотвращения

самопроизвольного обратного движения

ленты наклонного конвейера после его

остановки применяют ленточный останов

7 или в приводе конвейера устанавливают

тормозное устройство устройство.

Все поддерживающие

ролики, барабаны и элементы привода

монтируются на специальных рамах.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Методические указания по выполнению практического

занятия

Расчет ленточного конвейера. Выбор

электродвигателя

Составил преподаватель ГАПОУ СО СОХТТ Гриднева М.И.

Цель занятия: научиться производить расчет основных параметров транспортирующих

устройств

Пояснение к занятию

Расчет ленточного конвейера

включает:

1.Определение

основных параметров конвейера

(производительности Q, скорости ленты V, длины горизонтальной проекции a2, высоты подъема груза Н и угла

наклона ленты к горизонту);

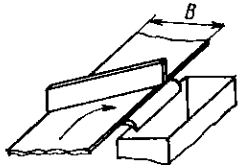

2. Расчет

рабочего органа – ленты: выбор типа ленты, определение ее ширины В, расчет

ленты на прочность.

3. Определение

мощности и выбор двигателя и элементов передачи.

1.Определение

производительности конвейера выполняется по формуле:

q V

Q

= 3,6 ¾¾¾ — для штучных грузов, тс/ч;

а

где q – вес одного штучного груза, кгс;

V – скорость ленты, м/с ( выбирается в зависимости от рода груза и

ширины ленты);

а – расстояние между геометрическими

центрами грузов, м;

Производительность

ленточного конвейера для сыпучих грузов определяется по приближенной формуле

Q = Кa В 2 V g

где Кa — коэффициент

Ka =320 – для грузов с углом

естественного откоса в покое a0 = 45о

Ka = 265 – для грузов с углом

естественного откоса в покое a0 = 30о

В – ширина ленты, м;

V – скорость ленты, м/с;

g – объемный вес груза, тс/м3.

Производительность наклонного

конвейера

Q накл. = Q j

где j — коэффициент, зависящий от угла

наклона конвейера

Угол наклона ленты |

j |

|

0 — 10 |

1,0 |

|

10 – 15 |

0,95 |

|

15 – 18 |

0,9 |

|

20 – 22 |

0,75 |

2. Выбор типа ленты осуществляется в

зависимости от вида перемещаемого груза.

Q

В = ¾¾¾¾¾

Кa V g

3. Мощность на

валу приводного барабана Nо и

мощность электродвигателя Nдв

определяют по формулам

РV

Кз Nо

Nо = ¾¾¾ ; Nдв

= ¾¾¾

102

h

где

Р – тяговое усилие конвейера, кгс;

V – скорость ленты, м/с;

Кз =1,2 ¸

1,25 – коэффициент запаса мощности;

h = hм hбар. – КПД привода;

где

hм – КПД передаточного механизма (находится в пределах 0,8¸0,9)

hбар.

– КПД барабана;

1

hбар.= ¾¾¾¾¾¾¾¾¾¾

1 + wб ( 2 КS – 1)

где wб – коэффициент сопротивления барабана (для барабана на

подшипниках

качения wб = 0,01¸0,015)

КS – коэффициент, зависящий от поверхности барабана (табл.15)

Тяговое

усилие Р определяют по формуле

Р = [ w1 a2(q +qд ) + Н q ] m1 m2 m3 m4 m5

где

w1 – коэффициент сопротивления (табл.12);

L2 – длина конвейера по горизонтали, м;

L2= L1 cos b

L1 – длина конвейера, м;

b – угол наклона

ленты к горизонту;

q – вес груза на погонном метре длины ленты, кгс/м;

Q

q = ¾¾¾¾¾

3,6 V

qд – вес движущихся частей

конвейера на единицу длины конвейера,

кгс/м (табл.13);

Н – высота подъема груза, м;

Н = L1 sin b

m1, m2, m3, m4,

m5 – коэффициенты,

зависящие от параметров и

конструкции конвейера (табл.14)

4.

Расчет ленты на прочность.

При известных

ширине В и качестве материала ленты расчет ее прочности сводится к определению

числа прокладок в ленте

Smax

n

iр = ¾¾¾¾

B dz

где Smax –

максимальное усилие в ленте, кгс;

Smax=

Р КS

n – запас

прочности (табл.17);

B – ширина

ленты, см;

dz – предел прочности на разрыв в кгс

на 1 см ширины одной прокладки;

dz = 55 кгс/см – для ленты из бельтинга Б-820;

dz = 115 кгс/см – для ленты ОПБ-5, СПБ-12;

dz = 119 кгс/см – для ленты из уточно-шнуровой ткани.

Рассчитанное

количество прокладок iр

должно удовлетворять условиям прочности

iр < i

где i

— число прокладок в выбранной ленте (выбирается по

известной

ширине

ленты В, табл.16)

Задание

Произвести

расчет основных параметров ленточного конвейера. Исходные данные берутся в

таблице 1.

Содержание отчета

1. Цель занятия.

2. Исходные данные.

3. Расчет.

4. Заключение.

Контрольные вопросы

1.

Назовите основные элементы ленточных конвейеров.

2.

Какие виды лент применяются в ленточных конвейерах?

3.

Расчет каких основных параметров производится при

выборе ленточного конвейера?

|

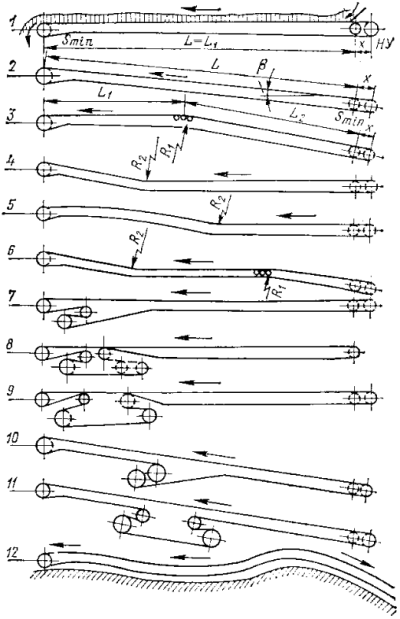

4.5. Проектирование и расчет ленточного конвейераСожержание Определение режима работы и нагружения конвейера.Режимы работы и нагружения конвейера определяются классами использования его по времени и производительности(см. гл. 2). Классы использования конвейера по времени приведены в табл. 2.1, На основании классов использования конвейеров по времени и производительности выбирают по табл. 2.5, 3.1 и 3.2 режим работы конвейера. Определение условий работы конвейера.Условия работы конвейера характери зуются производственными условиями окружающей среды, воздействующими на конвейер. Выбор проектной схемы конвейера.Проектная схема конвейера должна быть максимально простой, прямолинейной и без излишних перегибов.

Привод конвейера по возможности принимается однобарабанный. При необходимости применения двухбарабанного привода наиболее надежной будет обводка первого и При проектировании конвейерной линии следует применять отдельные конвейеры максимальной длины и минимальным количеством перегрузочных пунктов. Однобарабанный привод, как правило, располагается на переднем барабане; расположение двухбарабанного и трехбарабанного приводов показано на рис. 4.18 и в табл. 4.3. Выбор угла наклона конвейера и скорости движения ленты.В табл. 4.37 приведены максимальные углы наклона стационарных ленточных конвейеров для ряда материалов. При равномерной непрерывной загрузке конвейера указанные в табл. 4.37 углы Таблица 4.37. Характеристика насыпных грузов (средние значения).

При уменьшении скорости движения ленты допустимый угол наклона ее может быть увеличен. Для лент, имеющих выступы на рабочей поверхности, углы наклона принимаются на 10-15° меньше, Для лент с шероховатой рабочей поверхностью углы наклона принимаются на 3-5 % больше, чем для гладкой ленты. Принятый максимальный угол наклона βmax проверяется при насыпных грузах по формуле: βmax ≤ k3φ , где k3 — коэффициент запаса; для грузов легкой подвижности k3 = 0,35, средней — k3 = 0,40, малой — k3 = 0,55; При транспортировании штучных грузов углы наклона ленты выбираются по табл. 4.38 и проверяются по формуле: βmax ≤ ρΔρ , где ρ — угол трения груза по поверхности ленты в покое, … ° Δρ = 10/15° — запас устойчивости груза. tg βmax ≤ 2lГ / (3hГ) Таблица 4.38. Наибольшие допускаемые углы наклона конвейера с прорезиненной лентой при транспортировании штучных грузов

,где lГ — длина опорной поверхности груза вдоль ленты конвейера, м; Выбор скорости ленты производится с учетом условий эксплуатации конвейера, характеристики транспортируемого груза, ширины ленты, назначения и местоположения конвейера, способа загрузки и разгрузки его и т.д. Таблица 4.39. Максимально допустимая скорость ленты при разгрузке через головной барабан, м/с

* На отвалообразователях. В таблице 4.39 приведены наибольшие скорости ленты в зависимости от характера транспортируемого груза и ширины ленты.

Скорости движения ленты для временных установок, работающих короткое время, могут быть более высокими, чем для стационарных конвейеров, работающих длительное время. Стационарные конвейеры, установленные на открытой местности, допускают более высокие скорости, чем конвейеры, расположенные в закрытых производственных зданиях. Для наклонных конвейеров скорости должны быть снижены по сравнению с горизонтальными примерно на 20 %, если конвейер имеет максимальный угол наклона. Скорости ленты при транспортировании штучных грузов выбираются в зависимости от массы и формы единицы груза, способа подачи груза на ленту и снятия с нее, Таблица 4.40. Рекомендуемые скорости движения ленты для транспортирования штучных грузов

Производительность конвейера.Расчетная массовая производительность для определения относительных нагрузок на ленту и тягового усилия привода: Qm = Q’mkН / (ktkГ) (4.1) , где Q’m — заданная в техническом задании максимальная массовая производительность конвейера, т/ч; kН — коэффициент неравномерности загрузки конвейера зависит от способа и характера загрузки. Точные величины kН указываются в техническом задании па конвейер в зависимости от специфики технологии производства того предприятия, где будет использоваться конвейер. В случае отсутствия точных данных величины kН можно приближенно принять для расчета ширины ленты по неравномерности, минутного грузопотока kН = 1,25 / 2,0; для расчета линейных нагрузок па ленту по неравномерности сменного грузопотока kН = 1,1 / 1,5. При непрерывной загрузке конвейера с помощью питателя и промежуточного загрузочного бункера принимаются меньшие значения kН; при периодической загрузке без загрузочного бункера — большие. Коэффициент использования конвейера по времени kt вычисляется по формуле (2.1) или (2.2), обычно принимают kt = 0,80/ 0,95; kГ — общий коэффициент готовности конвейерной системы, если груз транспортируется на нескольких последовательно расположенных конвейерах, вычисляется по формуле: KГ = KГ1KГ2 , где kГ1 и kГ2 — коэффициенты готовности отдельных конвейеров; для одного конвейера обычно принимают kГ = 0,96. Расчетная производительность при транспортировании штучных грузов и объемная производительность определяются по формулам: (3.1)-(3.5). Выбор ленты конвейера.Для транспортировки насыпных и штучных грузов применяются конвейерные ленты общего назначения или специальные двух видов: резинотканевые с тяговым каркасом из различного количества тканевых прокладок и резинотросовые (типоразмеры таких лент регламентированы ГОСТ 20-76, а также возможен их выпуск предприятиями резинотехнических изделий по отдельным техническим условиям). При выборе типа ленты учитываются условия окружающей среды, характеристика транспортируемого груза и необходимая прочность. В ГОСТ 20-76 даны общие рекомендации по выбору типа ленты. При транспортировании большинства грузов, в том числе пищевых (капуста, свекла, картофель, зерно, мука и т.п.) применяются ленты общего назначения. Для горячих грузов (с температурой выше 60 °C, но не более 200 °C) или грузов, транспортируемых в среде с повышенной температурой, применяются теплостойкие ленты. При более высокой температуре ленты серийного производства не пригодны. Для пищевых продуктов, не подвергающихся перед употреблением очистке или термической обработке (например, сливочное масло, творог и т.п.) и при транспортировании непосредственно соприкасающихся с лентой (без упаковки и тары), должны применяться пищевые ленты. При транспортировании грузов в среде с температурой ниже -45 °C до -60 °C должны применяться морозостойкие ленты. Для более низких температур (ниже -60 °C) применение прорезиненных лент не допускается. При выборе вида ленты по типу тягового каркаса необходимо учитывать достоинства и недостатки того и другого вида. Достоинствами резинотканевых лент является возможность выбора их в большом диапазоне прочностных параметров (65, 100, 200, 300, 400 Н/мм); универсальность выполнения стыкового соединения (механическое, вулканизацией и т. д.); повышенная стойкость к продольным порывам; высокая амортизирующая способность при динамических нагрузках. К недостаткам резинотканевых лент относится значительное удлинение (до 4%) при рабочих нагрузках, повышенные размеры диаметра барабанов при большом количестве прокладок. Резинотросовые ленты имеют высокую прочность, небольшое удлинение при рабочих нагрузках (до 0,25%), повышенную долговечность. Недостатками являются большая масса, сложность изготовления стыкового соединения (только вулканизацией) с большой затратой времени; меньшая (по сравнению с резинотканевыми лентами) стойкость продольным порывам и перегибам в вертикальной плоскости; увеличенные радиусы перегибов. Выбор ширины ленты.При транспортировании насыпных грузов необходимая ширина ленты определяется по расчетной производительности с учетом условия полного отсутствия или минимального просыпания груза с ленты в

Таблица 4.41. Производительность горизонтального ленточного конвейера при скорости v = 1 м/с.

Исходя из расчетной производительности конвейера Qm = 3600F0vρ т/ч, oпределяют необходимую полную ширину ленты по формуле: B = 1,1 (√(Qmkβ) / (kПvρ) + 0,05) (4.2) , где kП — коэффициент типа роликоопор (табл. 4.42); Таблица 4.42. Коэффициент kП

Для горизонтальных конвейеров kβ = 1; для наклонных — значение kβ выбирается по табл. 4.43. Bmin ≥ x1а’ + 200 (4.3) , где а’ — размер наибольших кусков груза, мм; x1 — коэффициент, зависящий от типа груза, Таблица 4.4З. Коэффициент kβ для транспортирования насыпных грузов различной подвижноcти на ленте с резиновой гладкой рабочей поверхностью.

Максимальные размеры кусков груза, допустимые для каждой ширины ленты, приведены в табл. 4.44. Таблица 4.44. Максимально допустимые размеры крупных кусков, мм.

Полученная по производительности и кусковатости груза ширина ленты округляется до ближайшего большего размера, предусмотренного ГОСТ 20-76. Расчет прочности ленты.Потребное количество прокладок (шт.) тягового каркаса в резинотканевой ленте исходя из условия прочности ее на разрыв определяется по формуле i = SmaxnП / (σРB) (4.4) , где Smax — наибольшее натяжение ленты определяемое тяговым расчетом, Н; Для приближенных расчетов значение пп выбирается по табл. 4.45. Выбранная лента должна удовлетворять условию прочности (см. п. 2.4). Таблица 4.45. Рекомендуемый коэффициент запаса прочности конвейерных лент.

Если число прокладок, полученное расчетом, больше, чем рекомендуется в табл. 4.46 для принятого типа и ширины ленты, то следует принять ленту с более высоким пределом прочности, или резинотросовую ленту соответствующей прочности. Если при расчете число прокладок получается меньше минимального количества, рекомендуемого ГОСТ 20-76, то надо принять ближайшее большее число прокладок или выбрать ленту с прокладками меньшей прочности. Резинотросовые ленты необходимой прочности тягового каркаса выбираются по ее сопротивлению разрыву: σp ≥ Smaxn’ / B (4.5) , где σР — допускаемое максимальное натяжение 1 см ширины ленты, даН/см (см. табл. 3.9); В табл. 4.46 указано максимально и минимально допустимое число прокладок исходя из способности ленты вписываться в геометрическую форму роликоопоры и сохранять лотковость Таблица 4.46. Минимальное и максимальное число тяговых тканевых прокладок.

* Число прокладок из основных тканей типа К-10-2-ЗТ или А-10-2-ЗТ. Толщины наружных обкладок на рабочей δ1 и опорной δ2 сторонах ленты выбираются в зависимости от кусковатости и Коэффициент частоты прохождения ленты через пункт загрузки определяется по формуле: kЧ = 2L / v (4.6) , где L — длина конвейера между концевыми барабанами, м; В табл. 4.47 указаны стандартные толщины обкладок. Там же в скобках даны увеличенные толщины обкладок ленты для транспортировки особо тяжелых крупно кусковых грузов. Таблица 4.47. Толщины наружных обкладок резинотканевых и резинотросовых лент.

Линейная нагрузка от ленты qл даН/м может быть выбрана по табл. 4.48 и 4.2 или определена по формулам: qЛ = 1,1 (δОiО + δ1 + δ2)Bg (4.7) , где δ1 и δ2 — толщины резиновых обкладок на верхней и нижней сторонах ленты (см. табл. 4.47), мм; qЛ = 1,1g (BδЛ – 0,001πd2TiT / 4) + qTiT (4.8) , где δЛ — полная толщина ленты (см. табл. 4.2), мм; Выбор типа опоры для ленты конвейера.Лента между концевыми барабанами конвейера может опираться на ролики, сплошной настил из листовой стали, гладких деревянных досок, пластмассовых пластин и настил из других материалов, Кроме того, лента может поддерживаться воздушной подушкой. Сплошной и комбинированный настилы применяются для транспортирования штучных грузов и для насыпных легких сильно пылящих Для транспортирования насыпных и штучных грузов (мешков, тюков, кип и т.п.) применяются роликоопоры, как правило, желобчатой формы. В табл. 4.14-4.17 показаны роликоопоры, При транспортировании насыпных грузов плоская (прямая) роликоопора на рабочей ветви горизонтальных или наклонных (β ≤ 10°) конвейеров применяется нa На рис. 4.3 изображены подвесные роликоопоры, способствующие увеличению срока службы ленты. Таблица 4.48. Расчетная масса 1 м2 конвейерных лент (кг) в зависимости от числа прокладок.

* Только для тканей ТА-400, ТК-400, Таблица 4.49. Расчетная толщина тканевой прокладки тягового каркаса ленты, мм.

Таблица 4.50. Выбор типа роликоопоры в зависимости от ее назначения и характеристики транспортируемого груза.

Тип роликоопоры выбирается по табл. 4.50, а диаметр роликов выбирается по табл. 4.51. Для специальных роликоопор (амортизирующих, футерованных, дисковых и т.п.) Таблица 4.51. Выбор диаметра ролика, прямой желобчатой роликоопор

Наибольшее распространение имеют ролики на сквозной невращающейся оси с лабиринтным уплотнением и долговременной смазкой. Длина ролика lр выбирается в зависимости от ширины ленты и типа роликоопоры. Для подземных конвейеров и на угольных шахтах в зависимости от ширины ленты В применяют ролики следующих диаметровdР, мм:

Для конвейеров, работающих на карьерах и горнообогатительных комбинатах, в связи с более тяжелыми условиями работы конвейеров в зависимости от ширины ленты применяют следующие диаметры роликов, мм

Примечание. В скобках указаны диаметры роликов для конвейеров, транспортирующих руду и скальные породы. Для особо крупных кусковых грузов с размерами кусков С целью ограничения угловой скорости ролика диаметр его должен соответствовать скорости движения ленты:

Типы роликов унифицированного ряда, соответствующего ГОСТ 22646-77,предназначенных для различных условий работы, приведены в табл. 4.52. Таблица 4.52. Типы роликов унифицированного ряда ГПКИ «Союзпроммеханизация».

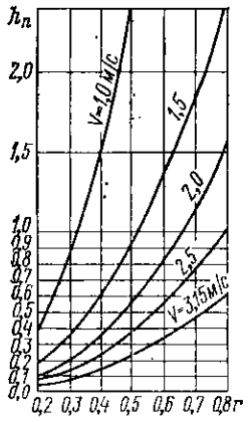

Расположение роликоопор по длине конвейера.На различных участках длины конвейера роликоопоры устанавливаются на различном расстоянии друг от друга. На рабочей ветви конвейеров общего назначения расстояние между рядовыми роликоопорами lР можно выбирать по табл. 4.53. Таблица 4.53. Расстояние между роликоопорами на средней части рабочей ветви конвейера при транспортировании насыпных грузов.

Между амортизирующими роликоопорами в зоне загрузки средне и крупнокусковых грузов, а также мелкокусковых с ρ≥2,5 т/м*: lр.а ≈ Dp.a + 200 (4.9) , где Dр.а — диаметр ролика амортизирующей роликоопоры. При транспортировании пылевидных, порошкообразных, зернистых и мелкокусковых грузов в зоне загрузки устанавливаются обычные рядовые роликоопоры c расстоянием lр.з ≈ 0,5lр. В зоне перехода резинотканевой ленты из прямого положения в желобчатое на рабочей ветви у головного и хвостового барабанов устанавливаются две-три переходные роликоопоры с различным Первая переходная роликоопора устанавливается на расстоянии lр≈ 0,8D≥800 мм, где D — диаметр барабана, мм. Центрирующие и регулирующие роликоопоры чередуются между собой и устанавливаются на рабочей ветви через каждые 10 рядовых роликоопор. На холостой ветви центрирующие и регулирующие роликоопоры, Для мощных конвейеров с шириной ленты 2000-2500 мм и скоростью движения v > 5 м/с расстояние между роликоопорамн должно определяться исходя из допустимой нагрузки на одну ролнкоопору. Таблица 4.54. Расстояние между роликоопорами Ip на средней части рабочей ветви конвейера при транспортировании легких штучных грузов.

Для штучных грузов массой более 20 кг lр принимается равным половине наибольшего габаритного размера груза (ящика, мешка, тюка и т.п.) Для конвейеров, имеющих криволинейный выпуклый участок, минимальный радиус дуги определяется по формуле: Rmin ≥ k1B (4.10) , где k1 — коэффициент типа ленты и действующего натяжения, выбираемый по табл. 4.55. Таблица 4.55. Значение коэффициента k1 в зависимости от действующего натяжения ленты.

Геометрические размеры выпуклого криволинейного участка с радиусом дуги Ri = 10 м приведены в табл. 4.56. Для других значений радиуса дуги необходимо размеры,

Таблица 4.56. Геометрические размеры выпуклого участка трассы конвейера, очерченного по дуге радиуса k = 10 м (рис. 4.20).

Нагрузка на одну роликоопору на криволинейном участке (рис. 4.20) проверяется по условию: PP = lP [qЛ + qГ] cos β1 + SK / R1] ≤ Pдоп (4.11) , где lР — расстояние между роликоопорами, м;

Радиус вогнутого криволинейного участка конвейера (рис. 4.21) определяется по формуле: R2 ≥ SKk2 / (qЛ cos2 β) (4.12) , где SК — натяжение ленты в наивысшей точке А перегиба при полностью загруженном горизонтальном участке и незагруженных криволинейном и наклонном участках; Таблица 4.57. Коэффициент в зависимости от типа ленты.

Расположение на конвейере переднего и заднего барабанов и определение их размеров. Барабаны конвейеров, работающих в среднем, тяжелом и весьма тяжелом режимах, устанавливаются так, Таблица 4.58. Значение hp в зависимости от угла подхода ленты β’, мм.

На конвейерах, работающих в весьма легком и легком режимах, величины hp может не быть, т.е. образующая барабана находится на одном уровне с образующей среднего ролика рядовой желобчатой роликоопоры. Размеры барабанов.Для резинотканевых лент диаметр приводных барабанов определяется по формуле Dб = k’k’’i (4.13) , где i — число прокладок в ленте; k’ — коэффициент, учитывающий тип прокладок (табл. 4.59). Таблица 4.59. Значение коэффициента k’.

Меньшие значения k’ принимаются для лент меньшей ширины каждой прочности. Коэффициент назначения барабана k» выбирается по табл. 4.60. Таблица 4.60. Коэффициент k’’ для выбора диаметра барабана.

При ориентировочных расчетах можно принять: диаметры концевых и натяжных барабанов Dк.б ≈ 0,8Dб, Таблица 4.61. Размеры барабанов для конвейеров общего назначения, мм.

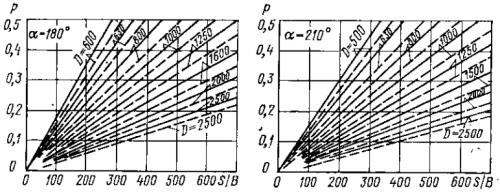

Принятый диаметр приводного барабана проверяется по среднему давлению ленты на барабан: PСР = ( 360 / (DбBαπμ) ) (Sнб — Sсб) ≤ pдоп (4.14) , где Sнб и Scб — натяжение набегающей и обегающей с барабана ветвей ленты, даН; Для конвейеров, работающих в тяжелых режимах, и для лент меньшей прочности принимаются меньшие значения рдоп. Графики зависимости среднего давления от соотношения Sнб/B для различных диаметров даны на рис. 4.22.

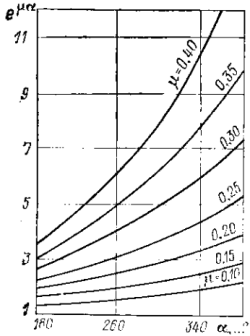

Тяговая способность барабана зависит от материала рабочей поверхности барабана и влажности атмосферы. Значения тягового фактора барабана еμα приведены на стр. 303. Диаметр футерованного барабана должен быть увеличен на размер двойной толщины футеровки. Стрела центрирующей выпуклости барабана принимается в зависимости от размера Lб:

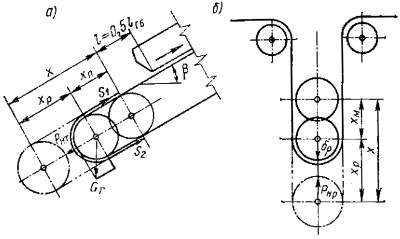

Выбор типоразмеров приводного барабана и редуктора производится по табл. 4.4, 4.5 в соответствии с нагрузкой на подшипник и расчетным крутящим моментом, определяемым по формуле: Мкр = kЗPDб/2 , где Р — окружное усилие на барабане, даН; Выбор типа натяжного устройства, его основных параметров и места установки на конвейере.Схемы различных типов натяжных устройств (НУ) показаны на рис. 4.6. Натяжное устройство устанавливается, как правило, вблизи приводного барабана на холостой ветви, Винтовое натяжное устройство конструктивно простое и компактное может быть установлено на горизонтальных и наклонных конвейерах лишь небольшой длины (L < 75 м.).

Наиболее широкое распространение получили грузовые натяжные устройства без полиспаста и с полиспастом. Общий ход натяжного устройства состоит из двух частей (рис. 4.23) и определяется по формуле: LН = LН1 + LН2 , где LН1 — монтажный ход (м) компенсирует изменение длины ленты при ее ремонте и перестыковке; Таблица 4.62. Рекомендуемые наименьшие диаметры барабанов.

В зависимости от конструкции стыкового соединения может быть принята LН1 = (0,3 / 2,0) В для стыков ленты, выполненных механическим способом (скобы, шарниры и т.п.), и для винтовых натяжных устройств принимают: LН1 = (0,3 / 0,5) В (4.15) вулканизированных стыков ленты и НУ любых конструкций, кроме винтового: LН1 = (1/2) B (4.16) Рабочий ход натяжного устройства компенсирует вытяжку и удлинение ленты при ее установившемся движении и при пуске конвейера. Рабочий ход определяется по формуле: LH2 ≥ k’НL , где L — длина конвейера между центрами концевых барабанов, м; Более точный расчет рабочего хода производится по формуле: LН2 ≥ kβkЛεL (4.17) , где ε — относительное удлинение принятого типа ленты; для резинотканевых лент ε = 0,015; для резинотросовых ε = 0,0025;

Таблица 4.63. Рекомендуемые значения k’Н.

Для резинотросовых лент необходимо соблюдать условие LН2 ≥ 500 мм. Натяжное усилие РН, необходимое для перемещения тележки натяжного устройства с барабаном, определяют по формуле: РН = kН(Sнб + Sсб) + РП (4.18) , где Sнб и Sсб — натяжения набегающей на натяжной барабан и сбегающей с него ветви ленты (определяется тяговым расчетом); Усилие перемещения тележки определяется по формуле: РП = mТ (sin β + ωТcos β) g , где mТ — масса натяжной тележки с барабаном и отрезком ленты; Для грузового НУ рамного типа (см. рис. 4.5) натяжное усилие рамы определяется по формуле: РН.Р= Sнб + Sсб — gmР + gmpωp (4.19) , где mР — масса натяжной рамы с барабаном и отрезком ленты, кг; Масса натяжного груза тележечного натяжного устройства определяется по формуле: mн.г = РН/(ηiН) (4.20) , где η — общий КПД полиспаста и обводных блоков, η = ηпη1iб; ηп = (1 + η1 + η21 + … + η1iп-1)/iп η1 — КПД одного обводного блока, η1 = 0,95; Масса натяжного груза рамного НУ mн.г ≈ Рн.p. Выбор загрузочного устройства конвейера и определение его параметров.Насыпные грузы загружаются на ленту конвейера из бункера или с технологических транспортных и погрузочных машин. Штучные грузы из бункера не загружают.

Днище лотка, воспринимающего удары струи загружаемого груза и направляющего его на ленту, устанавливается наклонно к ленте под углом αБ, Длина бортов направляющего лотка lЛ в зависимости от ширины ленты и скорости ее движения выбирается по табл. 4.64 или определяется по формуле: lЛ = (v2 — v2пр) / (2gf1) (4.21) , где v — скорость ленты, м/с; Минимальную высоту направляющих бортов лотка выбирают по табл. 4.64 или определяют исходя из производительности и размеров выпускного отверстия лотка по формуле: hЛ = Q / (3,6Aρvпр) (4.22) Ширину направляющих бортов принимают В1 = 0,5В; В2 = (0,6 / 0,7) В (рис. 4.24). Таблица 4.64. Значения минимальных длин и высот направляющих лотка в зависимости от ширины ленты.

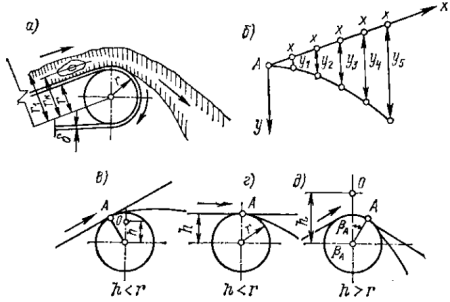

Выбор типа разгрузки конвейера и параметров разгрузочного устройства. Разгрузка конвейера может производиться о концевого(приводного) барабана или в

Уравнение траектории параболы в косоугольных координатах ху: х = vt; у=gt2/2 или у = gx2/(2v2). Для разгрузки конвейера в промежуточных пунктах трассы применяются барабанные разгрузочные тележки (стационарные и передвижные), Таблица 4.65. Области применения устройств для промежуточной разгрузки.

Области применения разгрузочных устройств промежуточной разгрузки приведены в табл. 4.65. На наклонных участках конвейера плужковые сбрасыватели неустанавливаются. Выбор устройства для очистки ленты.На каждом конвейере, транспортирующем насыпные грузы, устанавливаются очистительные устройства для очистки рабочей и внутренней поверхности ленты, поверхности переднего и заднего барабанов. Таблица 4.66. Рекомендуемые устройства для очистки наружной (грузонесущей) стороны ленты конвейера

Примечания.

1. Рекомендуемые типы очистных устройств отмечены знаком *; 2. При нескольких отметках * применяется весь комплекс устройств; 3. Возможно применение пневматической или гидравлической очистки (обмыва) ленты в отапливаемом помещении при условии последующей просушки ленты и централизованного удаления воды. Применение переворота обратной ветви ленты возможно только при длине конвейера, большей, чем минимальная длина участков поворота ленты Устройство для очистки рабочей поверхности ленты устанавливается после раз грузочного (переднего) барабана, а для очистки внутренней поверхности ленты — Для очистки внутренней поверхности ленты применяются одно или двусторонние скребки плужкового типа с выводом очищаемых частиц вне ленты конвейера. Для очистки поверхности барабанов и, если требуется, роликоопор конвейера применяются стальные скребки. На барабанах с фасонной резиновой футеровкой очистители не устанавливаются. Выбор типа привода.Выбор типа привода (табл. 4.67) обусловлен протяженностью и профилем трассы конвейера, возможным значением коэффициента трения между лентой и поверхностью барабана, Трехбарабанный привод недостаточно надежен; в нем многократно перегибается лента; конструкция сложная и громоздкая, а потому применение его не рекомендуется без особых на то причин. Таблица 4.67. Рекомендации по выбору типа привода конвейера.

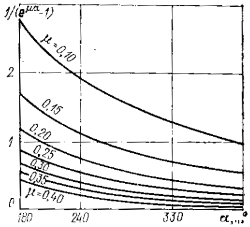

Коэффициент использования прочности ленты определяется для приводов: однобарабанного: x1 = (еμα-1)/еμα (4.23) x2 = e(μ1α1+μ2α2) — 1/e(μ1α1+μ2α2) (4.24) , где е = 2,72 — основание натуральных логарифмов; kx = P1/P2 (4.25) , где Р1 и Р2 — окружные усилия на первом и втором барабанах, кН. Таблица 4.68. Значения коэффициента полезного использования прочности ленты х при различных типах фрикционных приводов.

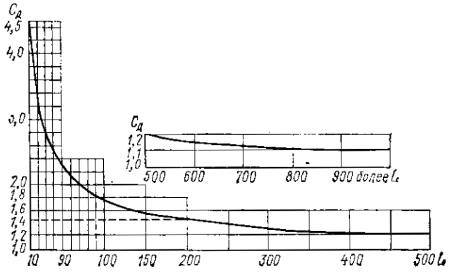

При значении коэффициента трения μ ≥ 0,3 целесообразнее применять однобарабанный привод как более надежный и простой, так как при μ > 0,3 В наклонных и наклонно-горизонтальных конвейерах также целесообразно применение однобарабанного привода. Тяговый расчет.Тяговый расчет ленточных конвейеров следует выполнять в двух вариантах: при установившемся движении и в момент трогания с места при полной нагрузке конвейера (см. гл. 3). Точки сопряжений соседних участков трассы нумеруются последовательно, в направлении движения ленты, начиная от точки сбегания ленты с приводного барабана до точки набегания ее на приводной барабан. Максимальное расчетное натяжение ленты Smax при установившемся движении равно натяжению ленты, набегающей на приводной барабан SНБ, и вычисляется по формулам: SНБ = eμαPkЗ / eμα – 1 (4.26) SНБ = PkЗ [ e(μ1α1+μ2α2) ] / [e(μ1α1+μ2α2) -1 ] (4.27) , где еμα — фактор оцепления (тяговый фактор); Натяжение ленты на всех участках трассы конвейера должно иметь положительное значение. При выполнении тягового расчета необходимо проверить значения минимального натяжения ленты Smin. Подсчет натяжений против направления движения ленты производится по формуле Si-1 = Si-Wi, где Wi — Тяговое усилие при установившемся движении конвейера: P0 = ∑Wi (4.28) P’П = ∑WП (4.29) ∑Wi, ∑WП — суммы сопротивлений движению на всем контуре трассы конвейера при установившемся движении и при пуске конвейера соответственно. P0 = ∑W = CД [∑WГ.В + ∑WН.В] + ∑WГ.Н + ∑WН.Н (4.30) , где ∑WГ.В, ∑WГ.Н — суммы сопротивлений движению на горизонтальных верхнем и нижнем участках, соответственно;

Таблица 4.69. Сопротивления движению в ленточных конвейерах.

Согласно теории фрикционного привода условие отсутствия скольжения ленты по барабану пределяется выражением: SНБ ≤ SСБeμα (4.31) P0 = SНБ – SСБ = SНБ (eμα — 1) / eμα = SСБ (eμα — 1) (4.32) Если движение груза на конвейере осуществляется по наклону вниз и конвейер является самодействующим, а на приводе происходит притормаживание ленты, то условие отсутствия скольжения ленты по барабану равно: SСБ ≤ SНБeμα (4.33) WT = SСБ (eμα — 1) / eμα (4.34) Для увеличения тягового усилия на барабане можно увеличивать натяжение ленты, что нежелательно, так как приводит к ее удорожанию, и потому рекомендуется увеличивать коэффициент трения между В соответствии со схемой конвейера, принятыми типами загрузки, разгрузки, очистительных устройств выполняют расчет сопротивлений движению для установившегося движения или пускового периода. При расчете сопротивлений на отдельных участках выбирают коэффициенты со противления движению на рабочей ωи нерабочей ω’ ветвях конвейера. Для установившегося движения, скорости ленты от 0,8 до 3,15 м/с и температуры окружающей среды от +40 до -10 °C значения ω и ω’ выбираются по табл. 4.70. При скоростном движении ленты v > 3,15 м/с коэффициенты сопротивления движению определяются по формуле: ωv = ω + Сv (v – 3,15) (4.35) , где ω — коэффициент сопротивления, выбираемый из табл. 4.70; Таблица 4.70. Значения коэффициента сопротивления ω в зависимости от условий работы.

При температуре окружающей среды ниже минус 10 °C и применении низкотемпературных смазочных материалов: ωt ≈ ωсt (4.36) , где сt = 1,2 при t = до -20 °C; ct — 1,5 при t = -40 °C и ниже. Для конвейеров с гирляндными подвесными роликоопорами: ωГ = ωсГ (4.37) , где сГ = 1,15 — для конвейеров с шириной ленты В ≤ 1000 мм; сГ = 1,3 — для конвейеров с шириной ленты В ≤ 1200 мм. Таблица 4.71. Значения коэффициентов сопротивления движению ленты на отклоняющих барабанах ξ и роликовых батареях конвейера λ.

Таблица 4.72. Значения коэффициентов сопротивления движения для подземных работ.

При пуске конвейера: ωП = ωсП (4.38) ,где сП = 1,2 — при температуре окружающей среды выше 0 °C, сП = 1,5 — при температуре ниже 0 °C. В тяговом расчете сопротивление от перегиба ленты учитывается лишь при наличии в схеме трассы конвейера большого числа перегибов, так как сопротивле ние для одного перегиба ленты получается незначительное. Минимальное натяжение ленты, полученное расчетом, проверяется исходя из допустимой стрелы провеса ленты между роликоопорами на рабочей и холостой ветвях конвейера (см. гл. 3). Если значение Smin, полученное в тяговом расчете, не удовлетворяет условию допустимого провеса ленты, то необходимо принять Smin по формуле (3.78) По расчетному тяговому (окружному) усилию вычисляется мощность приводного электродвигателя по формуле: N = kЗP0ν/(102η) (4.39) , где kЗ = 1,10 / 1,2 — коэффициент запаса; Коэффициенты полезного действия приводного барабана других составляющих привода приведены в гл. 3. В соответствии с полученной расчетом номинальной мощностью выбирают электродвигатель, который затем проверяют по пусковому моменту. Если в приводе применены гидравлические муфты со скольжением (5-6%), При наличии в приводе жестких муфт с передачей постоянного крутящего момента следует использовать асинхронные электродвигатели с фазовым ротором. При уточненном тяговом расчете выполняется подробный расчет сопротивлений на отдельных участках трассы (прямолинейные горизонтальные и наклонные, криволинейные, загрузки, разгрузки и т.п.) по формулам табл. 4.69. Натяжение в точках сопряжений отдельных участков вычисляется по формулам гл. 3. Суммируя последовательно сопротивления на всех участках контура трассы конвейера, определяют натяжение ленты, набегающей на приводной барабан SНБ, по формуле: SНБ = SСБ + ∑Wi (4.40) Из уравнений (4.33) и (4.40) получаем формулу для вычисления значений SСБ: SСБ = kЗ(∑Wi / eμα) = kЗP0[(1/eμα) – 1] (4.41) , где kЗ = 1,1 / 1,2 — коэффициент запаса тяговой способности привода. Расчетное натяжение ленты, набегающей на приводной барабан, вычисляется по формуле: SНБ = SСБeμα = kЗP0[eμα / (eμα — 1)] (4.42) .По расчетному натяжению определяется прочность ленты конвейера по формулам (4.4) или (4.5). В соответствии с тяговым (окружным) усилием, вычисленным по формуле Значения выражений eμα, 1/(eμα – 1) и eμα / (eμα – 1) приведены табл. 4.73. При однобарабанном приводе по расчетной мощности выбирается по катлогам электродвигатель ближайшей мощности, т.е. Nдр ≥ N. Таблица. 4.73. Значения тягового фактора Т = еμа

Мощность двигателя двухбарабанного привода определяется по формулам: N=N1+N2; (4.43) N1=NkX / (kX+1) ≤ N1дв (4.44) N2=N / (kX+1) ≤ N2ДВ (4.45) , где N— общая расчетная мощность, вычисленная по формуле (4.39), кВт; При установке на первом барабане двух двигателей мощность каждого вычисляется с учетом поправки по формуле N1п = N1Л = k’N/2, N1п, N1Л — мощности правого и левого двигателей, соответственно, кВт; Окружные усилия на приводных барабанах вычисляются по формулам: Р = Р1 + Р2 (4.46) Р1 = Рkх/(kх +1) (4.47) Р2 = Р/(kх + 1) (4.48) , где Р — общее окружное усилие, полученное тяговым расчетом; Таблица 4.74. Значения коэффициента полезного использования прочности ленты Х при различных типах фрикционных приводов

Натяжение ленты, сбегающей со второго барабана, определяется по формуле: SСб2 = Pk3I / (eμ2α2 — 1) (4.49) , где k3 = 1,1 / 1,2 — коэффициент запаса сцепления. Значения eμα и 1/(еμ2α2-1) Натяжение ленты, набегающей на второй барабан исбегающей с первого барабана, равно: SНб2 = SСб1 = SСб2 eμ2α2 (4.50) Натяжение ветви ленты, набегающей на первый барабан: SНб1 = SСб1 + k3P1 = SСБ2 eμ2α2 + k3P1 (4.51) Потребный тяговый фактор на первом приводном барабане: eμ2α2 ≥ SНб1/(SСб2 eμ2α2) Расчет ленты производится по максимальному натяжению Smax=SHб1.

При двухбарабанном приводе, если D1=D2, двигатели должны иметь одинаковую мощность и работать совместно с одинаковыми окружными усилиями. Тяговое усилие при разгоне двигателя можно определить по формуле: РП.Д = РП+Рдин (4.53) , где Рп — статическое тяговое усилие при пуске, рассчитанное по сопротивлению движения в пусковой период ∑WП с учетом сопротивления загрузочного устройства при пуске Динамическая составляющая тягового усилия определяется по формуле: Рдин = [ 2(Mmax – MС.П)ip (GD2)k ηП ] / [ (GD2)(Dб + δЛ) ] (4.54) МС.П = РП(Dб + δЛ) / (2ipηП) (4.55) , где Mmax — максимальный момент на валу двигателя; Общий маховый момент равен: (GD2) = k(GiDi2) + (GiDi2)к (4.56) , где k= 1,05/1,15 — коэффициент, учитывающий массы деталей привода, вращающиеся медленнее, чем вал двигателя; Маховый момент конвейера определяется по формуле: (GiDi2)к = [ Gк(Dб + δЛ)2 ] / (ηПip2) (4.57) Gк = kк [ (mГ + 2mЛ)L + kДGвр] (4.58) , где GK — приведенная масса движущихся частей конвейера и лежащего на них груза; Таблица 4.75. Масса вращающихся частей роликоопор

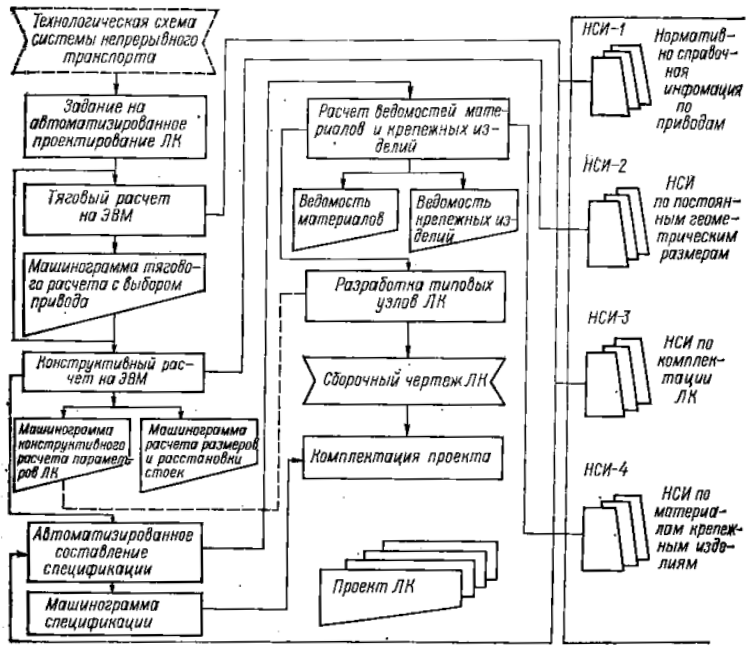

Примечание. Dp — диаметр ролика. Передаточное число передаточного механизма равно: ip = [(Dб + δЛ)ωдв] / (2ν) , где ωдв — угловая скорость двигателя, рад/с; ωл — толщина ленты, м. Необходимое натяжение ленты в точке сбегания ее с приводного барабана при пуске находят по формуле SСБ.П = РП.Д / (еμα — 1). Максимальное натяжение ленты, набегающей на приводной барабан при пуске конвейера, определяется по формуле: SНб.П = PП.Д + SСб.П (4.59) Проверка электродвигателя по пусковым нагрузкам.Выбранный электродвигатель по расчетной мощности должен удовлетворят условию МП.Д ≤MИ, где МПД момент на валу двигателя при пусковой нагрузке, который определяется по формуле: MНб.П = (SП.Д – SСб.П)Dбδ/(2ip) (4.60) Пусковой момент электродвигателя МП: МП = Мномλд Номинальный момент электродвигателя Мн: Мн = 975Nном/nном (4.61) , где lд — коэффициент перегрузочной способности электродвигателя, приводимый в каталогах (обычно для асинхронных двигателей λд = 1,34/2,0); Проверка времени пуска конвейера.Во избежание сброса груза с ленты в период пуска конвейера необходимо соблюдать условие j < jшах, jmax ≤ kбg(f1 cos β – sin β) (4.62) , где kб= 0,64/0,8 — коэффициент безопасности; Полученное расчетом время пуска конвейера tПmin должно быть согласовано с временем пуска электродвигателя tП.Д (см. гл. 2). Момент статических сил сопротивления при установившемся движении, приведенный к валу электродвигателя, рассчитывается по формуле: МСТ = PDб/(ipη) (4.63) Максимальное натяжение ленты, которое может развить принятый электродвгатель при пуске, определяется по формуле: SДmax = [ (102NλДη)/ν ] * [ (eμα)/( eμα — 1)] (4.64) После проверки электродвигателя и расчета максимального натяжения ленты при пуске SНб.П производят проверку прочности ленты по натяжению SНб.П. Расчет тормозного момента.В конвейерах, имеющих трассу с наклонными участками в приводном механизме, необходимо установить тормоз с целью предотвращения самопроизвольного обратного движения ленты с грузом при выключенном электродвигателе. На ответственных конвейерах, работающих в тяжелом и весьма тяжелом режимах, кроме тормоза устанавливается и механический останов (храповой, роликовый и т.п.). Условие, при котором установка тормоза необходима: qГmaxH ≥ ∑Wi (4.65) , где qГmaxH — сила тяжести на наклонных участках конвейера при максимальной загрузке; Тормозной момент на валу электродвигателя, препятствующий самопроизвольному движению ленты под действием веса груза, определяется по формуле: MТ = [ qГmaxH – CТ(P0 — qГH) ] [ (Dбη) / (2iP) ] (4.66) , где qГmax, qГ — линейная расчетная нагрузка на ленту от массы транспортируемого груза при максимальной и нормальной загрузках ленты конвейера, соответственно даН/м; Замедление конвейера должно происходить плавно, замедление движения ленты должно удовлетворять условию (4.62). Время торможения до полной остановки конвейера: tТ ≈ (GD2)К nН/[375g(MТ.Т + MСТ)] (4.67) , где (GD2)К — маховой момент всех движущихся частей конвейера, приведенный к валу Время свободного выбега ленты конвейера при отсутствии торможения: tСВ ≈ (GD2)К nП / (375gMСТ) (4.68) Автоматизированная система проектирования ленточных конвейеров.Проекти рование ленточных конвейеров является весьма трудоемким процессом, включающим в себя тяговые, конструктивные и геометрические расчеты, подбор комплектующих изделий, С целью улучшения качества работы и повышения производительности труда проектировщика в институте «Гипросантехпром» разработана и внедрена в промыш ленную эксплуатацию автоматизированная Основными компонентами АСП ЛК являются: программное обеспечение, вклю чающее постановку задачи и алгоритм; информационное обеспечение, т. е. альбом чертежей, При использовании АСП ЛК ручные операции проектирования сводятся к подготовке исходных данных для ЭВМ и оформлению сборочного чертежа конвейера, В результате использования АСП ЛК более чем в пять раз повышается произво дительность труда проектировщика, появляется возможность многовариантной проработки проектируемых проектов, На схеме 4.1 представлена структура автоматизированного процесса проектирования ленточного конвейера. Проектировщик заполняет только задание на расчет. Далее весь расчет и всю выборку делает машина. В конце работы проектировщик чертит общий вид. Программы АСП ЛК выполнены на языке «Аналитик» для различных ЭВМ, выпускаемых отечественной промышленностью. В результате расчета ленточного конвейера с помощью АСП ЛК

|

- Электронный научный архив УрФУ

- 14. Механико-машиностроительный институт

- Учебные материалы

Пожалуйста, используйте этот идентификатор, чтобы цитировать или ссылаться на этот ресурс:

http://hdl.handle.net/10995/43901

| Название: | Расчет и проектирование ленточных конвейеров : учебно-методическое пособие |

| Авторы: | Лукашук, О. А. |

| Дата публикации: | 2016 |

| Издатель: | Издательство Уральского университета |

| Библиографическое описание: | Кожушко Г. Г. Расчет и проектирование ленточных конвейеров : учебно-методическое пособие / Г. Г. Кожушко, О. А. Лукашук ; Министерство образования и науки Российской Федерации, Уральский федеральный университет. — Екатеринбург : Издательство Уральского университета, 2016. — 232 с. — ISBN 978-5-7996-1836-0. |

| Аннотация: | В пособии изложены общие сведения о ленточных конвейерах и транспортируемых грузах, порядок проектирования ленточных конвейеров, приведены способы определения нагрузок, рассмотрены проектные и проверочные расчеты сборочных единиц механизмов. Приведены сведения о специальных ленточных конвейерах. В приложениях приведены параметры стандартных изделий, необходимые для проектирования. Предназначено для студентов всех форм обучения направления 23.02.02 (190100) — Наземные транспортно-технологические комплексы, учебные планы которых предусматривают практические занятия и выполнение проекта по дисциплине «Машины непрерывного транспорта». |

| Ключевые слова: | УЧЕБНО-МЕТОДИЧЕСКИЕ ПОСОБИЯ МАШИНЫ НЕПРЕРЫВНОГО ТРАНСПОРТА ЛЕНТОЧНЫЕ КОНВЕЙЕРЫ ПРОЕКТИРОВАНИЕ |

| URI: | http://hdl.handle.net/10995/43901 |

| ISBN: | 978-5-7996-1836-0 |

| Располагается в коллекциях: | Учебные материалы |

Все ресурсы в архиве электронных ресурсов защищены авторским правом, все права сохранены.

Методичка: Расчёт ленточного конвейера

МОСКОВСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ ИМ. Н.Э. БАУМАНА

Калужский филиал

Факультет: Конструкторско-механический (КМК)

Кафедра: «Деталей машин и подъёмно-транспортного оборудования» КЗ-КФ

Расчётно-пояснительная записка

к курсовому проекту

по дисциплине: Машины непрерывного транспорта

на тему: Расчёт ленточного конвейера

Вариант: 1

Калуга 2010г.

Содержание

1. Схема, исходные данные для расчёта

1.1 Параметры конвейера и транспортируемого груза

1.2 Схема трассы

2. Расчет ленточного конвейера

2.1 Определение теоретической производительности конвейера

2.2 Определение ширины ленты

2.3 Уточнение коэффициента использования ширины ленты

2.4 Определение параметров роликоопор

2.4.1 Определение шага установки роликоопор

2.4.2 Определение диаметра роликов

2.4.3 Определение массы вращающихся частей роликоопор

2.5 Определение параметров резинотканевой ленты

2.6 Определение распределённых масс

2.6.1 Распределенная масса транспортируемого груза

2.6.2 Распределенная масса вращающихся частей роликоопор рабочей ветви

2.6.3 Распределенная масса вращающихся частей роликоопор холостой ветви

2.6.4 Распределенная масса ленты

2.7 Выбор коэффициентов сопротивления движению и определение сопротивления в пункте загрузки

2.7.1 Коэффициент сопротивления движению на рядовых роликоопорах

2.7.2 Коэффициент сопротивления движению на отклоняющем барабане, установленном на перегибе холостой ветви

2.7.3 Коэффициент сопротивления движению на отклоняющем ролике у приводного барабана

2.7.4 Коэффициент сопротивления движению на натяжном барабане с углом поворота ленты на 180°

2.7.5 Коэффициент сопротивления движению на роликовой батарее

2.7.6 Коэффициент сопротивления движению в пункте загрузки

2.8 Тяговый расчет

2.8.1 Определение точки с минимальным натяжением в ленте для рабочей и холостой ветви

2.8.2 Определение сил натяжения ленты в характерных точках трассы

2.9 Диаграмма натяжений

2.10 Определение необходимого угла обхвата ленты приводного барабана

2.11 Выбор параметров приводного и натяжного барабанов

2.12 Расчёт привода

2.13 Расчёт натяжного устройства

2.14 Проверка конвейера на самоторможение

2.15 Расчет вала приводного барабана

2.16 Расчет оси натяжного барабана

2.17 Расчет подшипников вала и оси

Литература

1.Схема, исходные данные для расчёта

1.1 Параметры конвейера и транспортируемого груза

транспортируемый груз –гравий;

производительность/>;

насыпная плотность />=1,8/>[2 c.2];

размер типичного куска/>[2 c.3];

коэффициент трения по резине />[ 2 c.2];

коэффициент трения по стальным бортам />[2 c.2];

угол естественного откоса />[3 c. 459];

/>;

условия эксплуатации – тяжёлые;

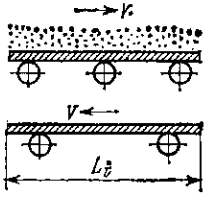

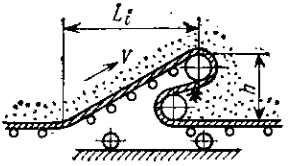

1.2 Схема трассы

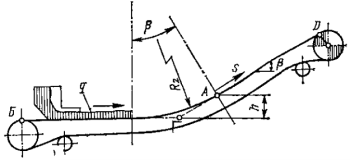

/>

Рис. 1: 1 – приводной барабан, 2 – обводной барабан, 3 – загрузочное устройство, 4 – роликовая батарея, 5 – отклоняющий ролик, 6 – роликоопоры рабочей ветви, 7 – лента, 8 – роликоопоры холостой ветви, 9 – натяжное устройство.

2. Расчёт ленточного конвейера

2.1 Определение теоретической производительности конвейера

В процессе работы конвейера могут происходить остановки, для выполнения регламентных и ремонтных работ. Кроме того, подача груза на ленту из загрузочного устройства может быть не равномерной. Эти факторы необходимо учитывать при расчёте конвейера, поэтому:

/>,

где />=1,4 – коэффициент неравномерности загрузки,

/>=0,85 – коэффициент использования машинного времени.

/>

2.2 Определение ширины ленты

Для реализации заданной производительности следует иметь в виду, что скорость и ширина ленты – два взаимосвязанных параметра, чем меньше ширина ленты, тем больше скорость при заданной производительности, поэтому для определения ширины ленты скорость принимают с учётом опыта эксплуатации существующих машин по [1 с. 123]

Ширина ленты определяется:

/>,

где /> — коэффициент использования ширины ленты;

/> — угол насыпки груза на ленте;

/> — эмпирические коэффициенты;

—PAGE_BREAK—

/>; />;

/> — угол наклона боковых роликов;

/>

— коэффициент, учитывающий наличие наклонного участка.

Для крупнокусковых абразивных грузов />[1 c.123]. Примем./>

/>;

/>/>

/>

Расчетное значение ширины ленты проверяется по гранулометрическому составу груза, где для рядовых грузов имеем:

/>

Из двух полученных значений ширины ленты берём большее /> и округляем до стандартного. По ГОСТ 20-85 выбираем B=500 мм [1 с.95].

Следует учесть, разницу в значениях между /> и /> и уточнить фактически необходимую скорость движения ленты:

/>;

Значение скорости /> округляем до ближайшего стандартного значения.

По ГОСТ 22644-77* выбираем. />

2.3 Уточнение коэффициента использования ширины ленты

/>

т.е ширина ленты используется рационально перерасчет ширины ленты не требуется.

2.4 Определение параметров роликоопор

2.4.1 Определение шага установки роликоопор

Шаг установки роликоопор принимается постоянным за исключением загрузочного устройства и роликовых батарей и зависит от ширины ленты В и насыпной плотности груза/>.

Для рабочей ветви шаг установки роликоопор равен /> по [1 с.125].

Для холостой ветви шаг установки роликоопор равен />.

2.4.2 Определение диаметров роликов

Диаметр роликов выбирается в зависимости от B, V и />. В целях унификации для рабочей и холостой ветви принимают ролики одного типоразмера. Следовательно />./> по [1 с.129, табл.2.2].

2.4.3 Определение массы вращающихся частей роликоопор

Масса вращающихся частей трёхроликовой опоры рабочей ветви:

/>,

где /> и /> — эмпирические коэффициенты, выбираются в зависимости от типа роликоопор [1. c 130]. Для роликов тяжелого класса имеем />,/>.

/>.

продолжение

—PAGE_BREAK—

Масса вращающихся частей однороликовой опоры холостой ветви:

/>

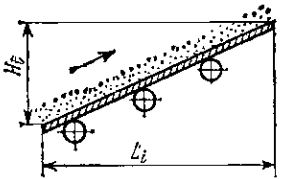

2.5 Определение параметров резинотканевой ленты

Число прокладок при В=500 мм />. Примем /> (рис. 2), выберем ленту типа 3 из ткани ТК-100 из полиамидных нитей (по основе и утку), для которой толщина одной тяговой прокладки />, прочность на разрыв тягового каркаса />. Для среднекусковых грузов толщина рабочей обкладки />, толщина нерабочей обкладки />по [1 с.94-97].

Расчетная толщина ленты:

/>.

/>

Рис.2: 1 – прокладка(тяговый каркас), 2 – рабочая обкладка, 3 – нижняя, нерабочая обкладка, 4 – боковая обкладка.

2.6 Определение распределённых масс

2.6.1 Распределённая масса транспортируемого груза

/>,

2.6.2 Распределённая масса вращающихся частей роликоопор рабочей ветви

/>;

2.6.3 Распределённая масса вращающихся частей роликоопор холостой ветви

/>;

2.6.4 Распределённая масса резинотканевой ленты

/>.

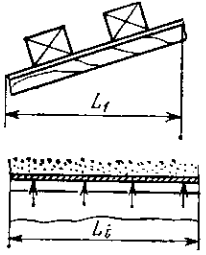

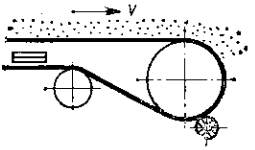

2.7 Выбор коэффициентов сопротивлений движению и определение сопротивления в пункте загрузки (рис.3).

/>

Рис.3

2.7.1 Коэффициенты сопротивления движению на рядовых роликоопорах [1 с.133, табл.2.4]

Рабочая ветвь: />;

Холостая ветвь: />.

2.7.2 Коэффициент сопротивления движению на отклоняющем барабане, установленном на перегибе холостой ветви

/>.

2.7.3 Коэффициенты сопротивления движению на отклоняющем ролике у приводного барабана

/>.

2.7.4 Коэффициент сопротивления движению на натяжном барабане с углом поворота ленты на 180/>

/>.

2.7.5 Коэффициент сопротивления движению на роликовой батарее

/>,

где /> — подставляется в радианах.

2.7.6 Сопротивление движению в пункте загрузки

/>;

/>коэффициент внешнего трения по резинотканевой ленте, [1 с.13, табл.1.4];

/> коэффициент внешнего трения груза по стальным бортам, [1 с.13, табл.1.4];

/>м/с – проекция составляющей средней скорости струи материала на направление движения ленты;

/>;

/>м;

продолжение

—PAGE_BREAK—

/>м/с;

/>Н;

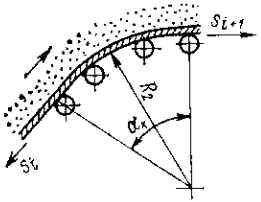

2.8Тяговый расчет ленточного конвейера

Трасса конвейера разбивается на характерные участки, начиная с точки схода ленты с приводного барабана (рис. 4). Тяговый расчет выполняется методом обхода по контуру, начиная с точки с минимальным натяжением на холостой ветви, путем суммирования сопротивлений движению на характерных участках трассы.

/>

Рис.4

2.8.1 Определение точки с минимальным натяжением на холостой ветви

Для рабочей ветви точка с минимальным натяжением находиться при сходе ленты с натяжного барабана. Для конвейеров имеющих наклонный участок минимальное натяжение в ленте может находиться в точке схода с приводного барабана или в конце наклонного участка.

Если выполняется неравенство

/>, />

то точка с минимальным натяжением находится в точке схода ленты с приводного барабана(точка 1). Если неравенство не выполняется, то точка с минимальным натяжением находится в конце наклонного участка (точка 13).

/>,/>, />, следовательно точка с минимальным натяжением находиться в конце наклонного участка (точка 13).

Значения минимально допустимых натяжений в ленте для рабочей и холостой ветви, определяются по формулам:

/>;

/>.

2.8.2 Определение сил натяжения ленты в характерных точках трассы

Натяжение рассчитывается, начиная с точки с минимальным натяжением на холостой ветви (точка 13) и выполняется методом обхода по контуру (в данном случае по часовой стрелке).

/>;

/>;

/>;

следовательно />;

/>

/>

/>;

/>;

/>.

Т.к натяжение в 13 точке мы взяли равным />, то необходимо произвести перерасчет, применив метод обхода против контура, начиная с точки 15 (см рис.4).

/>;

/>;

/>;

/>;

/>;

/>;

/>

/>

/>

/>

/>.

продолжение

—PAGE_BREAK—

Фактически необходимое число прокладок в ленте по результатам расчетов, для данного конвейера:

/>,

где /> — запас прочности ленты при наличии наклонного участка;

/> — предел прочности для ткани ленты (см п.7 с.5).

/>, на предварительном этапе число прокладок было выбрано /> и это оказалось верным, следовательно прочность ленты обеспечена.

2.9 Диаграмма натяжений

/>

/>

/>

/>

/>

/>

/>

/>

/>

/>

6157

6157

6403

6461

6784

6687

7021

7136

7424

7424

/>

/>

/>

/>

/>

/>

7944

8493

9775

12515

12565

13304

/>

2.10 Определение необходимого угла обхвата лентой приводного барабана

Тяговое усилие равно

/>.

Значение полного тягового коэффициента определяется по формуле

/>,

где /> — коэффициент запаса привода по сцеплению;

/>— коэффициент сцепления ленты с поверхностью барабана (барабан футерован резиной).

Необходимый угол обхвата для данного конвейера

/>

Согласно исходным данным />, фактически необходимо />, следовательно, данный привод имеет значительный запас по сцеплению.

2.11 Выбор параметров приводного и натяжного барабанов

Диаметр приводного барабана:

/>.

Выбираем стандартное значение по ГОСТ 22644-77 />[1 c.113].

Диаметр натяжного барабана:

/>

Длина обечайки барабана:

/>.

2.12 Расчет привода

/>

Рис.5 Схема привода: 1 – электродвигатель, 2 – соединительные муфты, 3 – редуктор, 4 – приводной барабан, 5 – тормоз.

Требуемая мощность двигателя привода конвейера равна

/>,

где /> — КПД передач привода;

/>— КПД приводного барабана.

/>.

Установочная мощность электродвигателя равна

/>,

где /> — коэффициент запаса привода по мощности.

Частота вращения приводного барабана равна

/>.

Выберем электродвигатель: АИР 180М4, мощностью 30 кВт и частотой вращения />. Передаточное число редуктора:

/>,

округлим />в большую сторону до стандартного значения />.

В качестве передаточных механизмов на конвейерах в зависимости от передаточного числа и мощности применяются редукторы типа Ц-2, КЦ-2, ЦТН и другие.

2.13 Расчёт натяжного устройства

Для обеспечения необходимого прижатия ленты к приводному барабану, компенсации вытяжки и исключении недопустимого провисания ленты все ленточные конвейеры снабжаются натяжным устройством, которое может быть винтовым или грузовым. Винтовые устройства применяются только на коротких конвейерах (до 50 м), на остальных грузовые.

Натяжное усилие определяется по формуле:

/>

продолжение

—PAGE_BREAK—

где /> — усилия в ленте в точках набегания и сбегания на натяжном устройстве.

Вес груза определяется по формуле:

/>

где /> — сопротивление передвижению, /> — КПД блоков, где n – число блоков.

2.14 Проверка конвейера на самоторможение

В некоторых случаях при отключении привода и остановке конвейера возможно самопроизвольное обратное движение ленты под действием веса груза на наклонных участках. В этом случае привод должен снабжаться тормозом.

Для проверки берется наиболее неблагоприятный случай, когда груз имеется только на наклонном участке. Тогда усилие, стремящееся сдвинуть ленту вниз, будет равно />, а сопротивление, препятствующее обратному движению ленты, составит

/>;

/>

Если />(/> — коэффициент возможного уменьшения сопротивления движению), то тормоз не нужен. В противном случае – ставят тормоз. 305,5>176, следовательно тормоз нужен.

Тормозной момент, необходимый для удержания барабана от обратного вращения, определяется по формуле:

/>

Тормоз устанавливается на быстроходном валу и выбирается по расчетному тормозному моменту на этом валу

/>,

где /> — передаточное число редуктора; /> — КПД привода; /> — коэффициент запаса торможения при рабочем движении груза на наклонном участке вверх. Примем тормоз типа ТКТ.

2.15 Расчет вала приводного барабана

Расчет валов ведется обычно в два этапа. На первом этапе по расчетным нагрузкам определяются основные размеры вала. Такой расчёт называют проектным. Он в свою очередь может быть ориентировочным или приближенным.

Вал приводного барабана (рис. 9, б) испытывает изгиб от поперечных нагрузок />, создаваемых натяжением ленты (весом барабана можно пренебречь), и кручение от момента />, передаваемого на вал приводом. Из рис. 9, г видно, что суммарная поперечная нагрузка на вале равна

/>

/>

Поскольку эта нагрузка передается на вал через ступицы, то

/>

Крутящий момент на барабане (см. рис. 9, г) будет равен

/>,

где /> — окружное (тяговое) усилие на барабане; /> — диаметр барабана.

Эпюра изгибающих и крутящих моментов показана на рис. 9, в. Максимальный изгибающий момент равен

/>

где />; /> — расстояние от центра опоры до середины ступицы, ориентировочно можно принять />

Изгибающий момент в сечении перед ступицей равен

/>

На этапе проектного расчета требуется определить диаметр ступицы />и диаметр цапфы />. Согласно формулам они соответственно будут равны:

/>,

/>.

Основным материалом для изготовления валов считают сталь 45 нормализованную или улучшенную. Для предварительного расчета можно принять для стали 45 — />.

По результатам расчета получили минимально допустимые диаметры валов />и />, но из конструктивных соображений примем />и />.

Как уже отмечалось, уточненный расчет заключается в определении фактического коэффициента запаса прочности в опасном сечении

/>,

где /> — коэффициент запаса по нормальным напряжениям; /> — коэффициент запаса по касательным напряжениям; [n] – допускаемый коэффициент запаса прочности, принимается в пределах 1,5 – 2,5.

В свою очередь для симметричного цикла

/>,

/>.

где /> — пределы выносливости соответственно при изгибе и кручении, МПа.; /> — амплитуды колебаний цикла при изгибе и кручении,

/>

/>

(/> — моменты сопротивлений сечения соответственно изгибу и кручению); /> — эффективные коэффициенты концентрации напряжения при изгибе и кручении для рассматриваемого сечения вала; /> — масштабный фактор, учитывающий изменение пределов выносливости при изгибе и кручении вследствие влияния абсолютных размеров вала.

Обращаясь к таблицам [5] коэффициенты запаса по нормальным т касательным напряжениям равны

/>,

/>.

Фактический коэффициент запаса прочности в опасном сечении вала:

/>, />верно.

2.16 Расчет оси натяжного барабана

Расчетная схема оси может быть представлена в виде простой шарнирно опертой балки (рис.11, а, б). Длины участков можно принять из табл. 15 [5], уменьшив />по сравнению с табличными на 100мм.

/>

Расчет оси ведется аналогично расчету вала, только без учета кручения. В этом случае на этапе проектного расчета диаметр оси определяется по формуле

/>,

где />

По результатам расчета получили минимально допустимый диаметр вала />, но из конструктивных соображений примем />.

Эпюра изгибающих моментов представлена на рис 11, в. Поперечные нагрузки на ось создаются усилиями />, которые равны:

/>,

где /> — усилия в ленте соответственно в точках набегания и сбегания с натяжного барабана.

продолжение

—PAGE_BREAK—

Крутящий момент на барабане будет равен

/>.

Как уже отмечалось, уточненный расчет заключается в определении фактического коэффициента запаса прочности в опасном сечении

/>,

где /> — коэффициент запаса по нормальным напряжениям; /> — коэффициент запаса по касательным напряжениям; [n] – допускаемый коэффициент запаса прочности, принимается в пределах 1,5 – 2,5.

В свою очередь для симметричного цикла

/>,

/>.

где /> — пределы выносливости соответственно при изгибе и кручении, МПа.; /> — амплитуды колебаний цикла при изгибе и кручении,

/>

/>

(/> — моменты сопротивлений сечения соответственно изгибу и кручению); /> — эффективные коэффициенты концентрации напряжения при изгибе и кручении для рассматриваемого сечения вала; /> — масштабный фактор, учитывающий изменение пределов выносливости при изгибе и кручении вследствие влияния абсолютных размеров вала.

Обращаясь к таблицам [5] коэффициенты запаса по нормальным т касательным напряжениям равны

/>,

/>.

Фактический коэффициент запаса прочности в опасном сечении вала:

/>, />верно.

2.17 Расчет подшипников вала и оси

Расчет подшипников вала

Расчет подшипников ведут по динамической грузоподъёмности

/>,

где /> — эквивалентная нагрузка на подшипник, для конвейеров />=19461 (/>, см рис. 9); L – долговечность подшипника, млн. оборотов

/>,

где /> — долговечность подшипника в часах, равная соответственно 1000, 3500 и 5000 часов для хороших, средних и тяжелых условий эксплуатации; /> — частота вращения вала, об/мин.

/>, что удовлетворяет требованиям.

Расчет подшипников оси

Расчет подшипников ведут по динамической грузоподъёмности

/>,

где /> — эквивалентная нагрузка на подшипник, для конвейеров />(/>, см рис. 9); L – долговечность подшипника, млн. оборотов

/>,

где /> — долговечность подшипника в часах, равная соответственно 1000, 3500 и 5000 часов для хороших, средних и тяжелых условий эксплуатации; /> — частота вращения оси, об/мин.

/>, что удовлетворяет требованиям.

Литература

1. Зенков Р.Л., Ивашков И.И., Колобов Л.Н. Машины непрерывного транспорта. М.: Машиностроение, 1987. – 432с.

2. Шубин А.А., Борискина Н.М. Физико-механические свойства транспортируемых грузов и рекомендации по применению: Методические указания. Калуга 1999. – 4с.

3. Спиваковский Физико- механические свойства грузов.

4. Лекции 2007 г. Машины непрерывного транспорта.

5. Кафедра «Детали машин и ПТО» Машины непрерывного транспорта: Методические указания по курсовому проектированию.