Расчет ленточного конвейера

Оглавление

Введение

. Общая

часть

. Методическая

часть

. Расчетно-аналитическая

часть

. Техника

безопасности

Заключение

Список использованных источников

Введение

Практически во всех отраслях промышленности

используются ленточные конвейеры, которые обеспечивают непрерывность процессов

транспортировки различных видов грузов и материалов. Их применение позволяет

доставлять до нужного объекта штучные грузы и материалы, имеющие

сыпучую/кусковую структуры. Транспортировка, как в горизонтальном, так и в наклонном

положении (при угле наклона 18°), обеспечивается за счет особой конструкции

устройства.

Горизонтальные и комбинированные трассы, по

которым производится транспортировка, могут достигать длины в 10-12 км.

Производительность конвейеров измеряется кубометрами перемещаемых грузов в час.

В некоторых областях достаточным количеством считается несколько кубометров, а

в других необходимо осуществлять транспортировку нескольких тысяч кубометров в

час. По ширине конвейерные ленты встречаются как узкие (30 см), так и широкие

(2 м).

Ленточные конвейеры применяются во всех отраслях

промышленности и сельского хозяйства, при добыче полезных ископаемых, в

металлургическом производстве, на складах и в портах в качестве элементов

погрузочных и перегрузочных устройств и технологических машин.

Работоспособность конвейера зависит не только от

технического уровня самого оборудования, но и от того, как правильно он

спроектирован из этого оборудования, как выбрана трасса конвейера с её

радиусами кривизны, а также сконструированы опорные и другие

металлоконструкции.

Цель данной работы — расчет ленточного

конвейера.

1. Общая часть

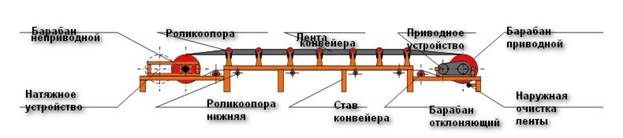

Принцип работы конвейера основан на

поступательном движении ленты конвейера. На верхней ветви ленты перемещается

транспортируемый груз, она является грузонесущей (рабочей), нижняя ветвь

является холостой (нерабочей). На всем протяжении трассы лента поддерживается

желобом, настилом, роликоопорами верхней и нижней ветвей. В зависимости от

конструкции, которых лента имеет плоскую или желобчатую форму. Лента приходит в

движение за счет приводного барабана, который вращается посредством работы

привода (это может быть мотор — редуктор, либо электродвигатель и редуктор,

соединенные муфтой). Конвейеры комплектуются различными приводными механизмами:

редуктор, электродвигатель, соединяющие их муфты, ременная или цепная передача,

отечественными импортными и приводами, отличительной особенностью современных

приводов является больший срок службы и компактные размеры. При использовании

некоторых приводов не нужны дополнительные рамы для крепления соединительные

муфты, ограждения. В зависимости от условий эксплуатации устанавливаются

гладкие, планчатые или футерованные барабаны. Толщина ленты, тип тканевых

прокладок и термостойкость (до +200 °С) зависит от характеристик

транспортируемого груза.

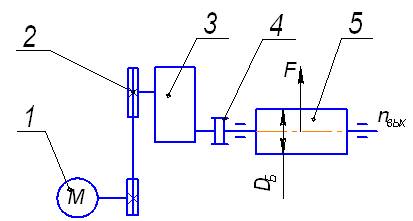

Устройство ленточного конвейера приведено на

рисунке 1.

Транспортируемый материал, а это, как правило,

сыпучие материалы, загружают на конвейер с помощью загрузочной воронки, которую

устанавливают в начале конвейера над концевым барабаном.

Разгрузку ленты чаще всего делают на конце

конвейера с приводного барабана, но разгрузка может быть и промежуточной, тогда

используют или передвижную разгрузочную тележку, или стационарный плужковый

сбрасыватель (рисунок 2).

Рисунок 1 — Устройство ленточного конвейера:

— натяжной барабан; 2 — гибкая лента; 3 —

приводной барабан;

— передвижная разгрузочная тележка; 5,6,7,8,9 —

роликовые опоры

Рисунок 2 — Плужковый сбрасыватель

. Методическая часть

При определении производительности различают

техническую и эксплуатационную производительность транспортирующих машин.

Техническая производительность (Q)

определяется техническими параметрами машины и свойствами перемещения груза.

Эксплуатационная производительность (Qэ)

рассчитывается по формуле

Q = Qэ

/ Кэ,

где Кэ — общий эксплуатационный

коэффициент использования машины

Кэ= Кв×Кг×Кн,

где Кв — коэффициент

использования транспортирующей машины во времени (0,75-0,94);

Кг — коэффициент

готовности машины, равный 0,96;

Кн — коэффициент

непрерывности загрузки машины, равный 0,75.

Расположение насыпного груза на ленте

определяется профилем сечения рабочей ветви ленты, уложенной на роликоопоры.

Ширину (В, м) ленты конвейера рассчитывают по

формуле

где Q —

производительность конвейера, т/ч;

Кп — коэффициент площади

поперечного сечения груза на ленте, зависящий от угла наклона боковых роликов и

подвижности груза;

Кb —

коэффициент уменьшения сечения груза на наклонном конвейере;

u

-скорость движения ленты, м/с.

В таблице 1 приведена характеристика

наиболее используемых материалов.

Таблица 1 — Характеристика

материалов

|

Груз |

Насыпная |

Угол |

Абразивность |

Средние |

||

|

Подвижность |

||||||

|

Сухой |

1,40-1,65 |

30-35 |

С |

0,80 |

||

|

Сухой |

0,48-0,53 |

35-50 |

Д |

1,00 |

||

|

Глина |

1,00-1,50 |

50 |

В |

0,75 |

||

|

Отработанная |

1,25-1,30 |

30-45 |

С |

0,71 |

||

|

Подвижность |

||||||

|

Песок |

1,50-1,65 |

25-30 |

— |

— |

||

|

Формовочная |

1,60 |

40-45 |

— |

— |

||

|

Глина |

1,40-1,60 |

45-50 |

— |

— |

||

|

Уголь |

0,65-0,80 |

30-45 |

В |

0,7 |

||

|

Подвижность |

||||||

|

Сырая |

— |

50-56 |

— |

— |

||

Таблица 2 — Значение коэффициента площади

поперечного сечения груза на ленте (Кп)

|

Роликоопора |

Угол |

Подвижность |

||

|

Легкая |

средняя |

Малая |

||

|

Прямая |

0 |

158 |

240 |

328 |

|

Желобчатая, |

20 |

393 |

470 |

550 |

|

30 |

480 |

550 |

625 |

|

|

45 |

580 |

633 |

692 |

|

|

60 |

582 |

620 |

662 |

Таблица 3 — Значение коэффициента уменьшения

сечения груза на наклонном конвейере (Л) для транспортирования насыпных грузов

различной подвижности на ленте с резиновой рабочей поверхностью

|

Подвижность |

Угол |

||||

|

1-5 |

6-10 |

11-15 |

16-20 |

21-24 |

|

|

Легкая |

0,95 |

0,90 |

0,85 |

0,80 |

— |

|

Средняя |

1,00 |

0,97 |

0,95 |

0,90 |

0,85 |

|

Малая |

1,00 |

0,98 |

0,97 |

0,95 |

0,90 |

При транспортировании кусковых грузов полученную

ширину ленты необходимо проверить по кусковатости груза согласно условию

Вх = х · аmax+

200,

где Вх — ширина ленты с учетом

кусковатости груза, мм;

х — коэффициент крупности груза (для сортированного

груза х = 3,5; для рядового х = 2,5);

аmax

— максимальный линейный размер типичных кусков, мм.

Если В < Вx,

то принимают ширину Вx

и соответственно уменьшают скорость движения ленты для обеспечения заданной

производительности. Если В > Вx,

то принимают значение В.

Расчетное значение ширины ленты округляется до

ближайшего большего стандартного значения, выбранного из нормального ряда: 400;

500; 650; 800; 1 000; 1 200; 1 400; 1 600; 2 000; 2 500; 3 000 мм.

Для обеспечения заданной производительности при

принятой ширине ленты скорость ленты должна составлять

Полученное значение скорости уточняем по

нормальному ряду скоростей (ГОСТ 22644-77), м/с: 0,250; 0,315; 0,400; 0,500;

0,630; 0,800; 1,000; 1,250; 1,600; 2,000; 2,500; 3,150; 4,000; 5,000; 6,300;

8,000; 10,000. Отклонение скоростей от указанных допускается в пределах ± 10 %.

Диаметр ролика и тип роликоопоры выбирают в

зависимости от ее назначения, характеристики транспортируемого груза, ширины и

скорости движения ленты (таблица 4). Основные параметры роликов и роликоопор

установлены ГОСТ 22646-77 и ГОСТ 22645-77, соответственно.

Расстояние между роликоопорами на нижней ветви

принимают в 2-2,5 раза большими, чем на верхней, но не более 3,5 м.

Таблица 4 — Рекомендация по выбору ролика

желобчатой и прямой роликоопоры

|

Диаметр |

Ширина |

Плотность |

Максимальная |

|

89 |

400; |

1,6 |

2,0 |

|

108 |

400; |

2,0 |

2,5 |

|

127 |

800; |

2,0 |

2,5 |

|

159 |

800; |

3,5 |

4,0 |

|

194; |

800; |

3,5 |

4,0 |

Линейная сила тяжести груза

вычисляется по формуле

где Qр — расчетная

средняя производительность конвейера, т/ч;

u — скорость движения ленты,

выбираемая из нормального ряда, м/с;

g — сила

тяжести, равная 9,8 м/с;

Контур трассы конвейера разделяют на отдельные

участки по виду сопротивлений прямолинейные (горизонтальные, наклонные),

повороты отклонения ленты на роликах или барабанах, узлы загрузки и отгрузки и

т.п. Нумерацию и расчет начинают от точки сбегания ленты с приводного барабана

и продолжают по всему контуру трассы до конечной точки набегания ленты на

приводной барабан.

— на нижней (обратной) ветви

Wв

= Lг.

wн.

(qл

+ qр.н)

±

qл.

Н;

на верхней (рабочей) ветви

Wн

= Lг.

wн.

(qл

+ qг

+ qр.в)

±

(qл

+ qг).

Н.

Знак «плюс» принимается для участков подъема, а

знак «минус» — спуска ленты и груза.

Натяжение ленты на прямолинейном нижнем участке

2

= S1 + щн,

Натяжение ленты на роликах или барабанах

3

= о · S2 = о · (S1 + щн),

где о — коэффициент сопротивления движению ленты

на барабане, равный 1,02-1,06.

Натяжение ленты на прямолинейном верхнем участке

S4 = Smax= Sнб

= S3 + щв

= о

· (S1 + щн)

+ щв.нб

= Sсб · емг,

Окружное усилие на приводном барабане (кВт)

находится по формуле

По величине окружному усилию

выбирают барабан.

Выполненный тяговый расчет

необходимо проверить по минимальному натяжению ленты на трассе конвейера. Лента

на всем контуре трассы должна быть натянута, и минимальное натяжение не должно

быть меньше определенного значения. Минимальное натяжение ленты обуславливается

допускаемым провесом ее между роликоопорами.

Для верхней загруженной ветви

ленты при транспортировании насыпных грузов

SBmin

³ Ke.

(qг

+ qл).

lрв

+ соsb,

где Ке —

коэффициент, зависящий от конфигурации трассы и ее сложности, равный 5-10;

lрв

— расстояние между роликоопорами верхней части ветви конвейера, м; b

— угол наклона конвейера, град.

Для нижней (обратной) ветви

SН

min

³ 8. qл.

lрн

+ соsb,

где lрн

— расстояние между роликоопорами нижней части ветви конвейера, м.

Если полученные в тяговом

расчете значения минимальных натяжений меньше (в пределах 10 %) значений, то

необходимо в точках минимальных натяжений на трассе конвейера принимать

значения SВ min

и SН min

сделать пересчет натяжения ленты по всему контуру трассы.

Необходимое по расчетному натяжению число

прокладок ленты рассчитывается по формуле

где Кз — коэффициент

запаса прочности ленты;

Smax

— максимальное расчетное натяжение ленты, Н;

Sp1

— прочность ткани прокладки, Н/мм.

Максимальное расчетное натяжение ленты (Smax)

можно рассчитать

где Sнб

—

натяжение набегающей ветви ленты;

eмб

—

тяговый фактор.

Угол обхвата конвейера принимается в зависимости

от конструкции конвейера.

Тяговый фактор — это величина, определяющая

тяговую способность приводного барабана.

Коэффициент запаса прочности ленты

рассчитывается по формуле

ленточный конвейер

машина транспортирующий

где К0 — номинальный

запас прочности;

Кпр — коэффициент

неравномерности работы прокладок;

Кст — коэффициент

прочности стыкового соединения концов ленты;

Кт — коэффициент

конфигурации трассы конвейера;

Кр — коэффициент

режима работы конвейера.

Диаметр барабана определяется его назначением,

действующим на барабане натяжением, шириной и типом тягового каркаса ленты.

Для конвейеров с резинотканевыми лентами выбор

типоразмеров приводных и неприводных барабанов производится только на основании

тягового расчета по значениям усилий и крутящих моментов, действующих на

барабаны в конкретных точках их установки на конвейере, и по соотношению

Dб

= Ка. Кб. i,

(19)

где Ка —

коэффициент, зависящий от типа прокладок, ш./шт. прокладок;

Кб — коэффициент,

зависящий от назначения барабана (для барабана однобарабанного привода Кб

= 1, двухбарабанного — Кб = 1,1; для концевого, оборотного и натяжного

барабанов при натяжении ленты до 60 % от допускаемого Кб =

0,80-0,85, а более 60 % от допускаемого — Кб = 0,9; для отклоняющего

барабана Кб = 0,5); i

— число прокладок основы тягового каркаса ленты.

Полученный диаметр барабана округляется до ближайшего

большего или меньшего размера из нормального ряда размеров барабанов по ГОСТ

44644-77: 160, 200, 250, 315, 400, 500, 630, 800, 1 000, 1 250, 1 40, 1 600, 2

000, 2 500 мм.

Выбранный диаметр приводного барабана проверяют

по действующему значению давления ленты на поверхность барабана, которое не

должно превышать допускаемого:

где Sб — натяжение

соответственно ветви ленты набегающей и сбегающей с барабана при установившемся

движении (Sб = Sнб + Sсб), Н;

a

— угол обхвата лентой барабана, град;

В — ширина ленты, мм;

Д — диаметр приводного барабана, мм.

Допускаемое движение по поверхности

барабана для резинотканевой ленты [Р] = 0,2-0,3 МПа, для резинотросовой ленты —

[Р] =0,35-0,55 МПа.

Расчетный крутящий момент на валу

приводного барабана, по которому выбирают типоразмер редуктора

Мкр = 0,5 Кз × W × Dб,

где Кз — коэффициент запаса прочности

и неучтенных потерь, равный 1,1-1,2; W-

окружное усилие на приводном барабане.

Длина барабана принимается больше ширины ленты:

для лент шириной до 650 мм — на 100 мм;

для лент шириной 800 и 1 000 мм — на 150 мм;

для лент шириной 1 200 мм и более — на 200 мм.

. Расчетно-аналитическая часть

Исходные данные:

Производительность Q

= 120 т/ч;

Угол наклона в = 15°;

Длина L

= 140 м;

Угол наклона боковых роликов б = 20°;

Угол естественного откоса, 50 град

Груз — глина сухая мелкокусковая

Приводной барабан стальной (С)

Размеры кусков груза а = 10-60 мм;

Угол обхвата лентой приводного барабана г =

200°.

Эксплуатационная производительность (Qэ)

Q = 120 / 0,68 = 176

т/ч

где Kэ

— общий эксплуатационный коэффициент использования машины

Kэ =

Kв ×

Kг ×

Kн

= 0,94 · 0,96 · 0,75 = 0,68

где Kв

— коэффициент использования транспортирующей машины во времени (0,75-0,94);

Kг

— коэффициент готовности машины, равный 0,96;

Kн

— коэффициент непрерывности загрузки машины, равный 0,75.

Характер однородности частиц насыпного груза

k0

= amax

/

amin = 60 / 10 =

6

k0

> 2,5, т.е. груз рядовой, размеры частиц от 10 до 60 мм, т.е. груз

мелкокусковой, подвижность частиц легкая, абразивность В, коэффициента трения

по стали в сухом состоянии 0,75.

Необходимая ширина (В, м) ленты конвейера

где Q —

производительность конвейера, т/ч;

Кп — коэффициент площади

поперечного сечения груза на ленте, зависящий от угла наклона боковых роликов и

подвижности груза (таблица 5);

Кb —

коэффициент уменьшения сечения груза на наклонном конвейере (таблица 3); u — скорость движения ленты,

м/с.

Проверим ширину ленты по

кусковатости

Вх = х · аmax+

200 = 2,5 · 60 + 200 = 350 мм

где Вх — ширина ленты с учетом

кусковатости груза, мм;

х — коэффициент крупности груза (для рядового

груза х = 2,5);

аmax

— максимальный линейный размер типичных кусков, мм.

В > Вx,

принимаем значение В = 500 мм.

Полученное значение скорости уточняем по

нормальному ряду скоростей (ГОСТ 22644-77), м/с. Отклонение скоростей от

указанных допускается в пределах ± 10 %.

(2,0 — 2,0) · 100% / 2,0 = 0%

Следовательно, скорость выбрана верно.

Выбираем прокладку БКНЛ-100 из комбинированных

нитей, прочность на разрыв q

= 100 Н/мм, толщина прокладки t

= 1,6 мм, количество прокладок 4 мм. Толщина ленты

д = t

· i + д1

+ д2

= 1,6 · 4 + 3 + 2 = 11,4 мм

Принимаем толщину ленты д = 12 мм.

Выбор типа роликоопор.

Для ширины ленты 500 мм и максимальной скорости

движения 2 м/с выбираем диаметр ролика 108 мм.

В зависимости от насыпной массы

транспортируемого груза рекомендуется применять роликоопоры: особо легкие — при

насыпной массе до 0,5 т/м3; легкие — до 1,0 т/м3;

нормальные — до 2,0 т/м3; тяжелые — до 3,15 т/м3. При

насыпной массе до до 2,0 т/м3 применяют нормальные роликоопоры,

применим желобчатые верхние роликоопоры ЖГ50-108-30 (масса 34,3 кг) и для

обратной ветви — прямую роликоопору (Н) (масса 14,2 кг).

Расстояние между роликоопорами на верхней ветви

выбирают в зависимости от характеристики транспортируемых грузов. При ширине

ленты 500 мм и плотности груза от 0,81 до 1,6 т/м3 принимают

расстояние между верхними роликоопорами 1,2 м.

Расстояние между роликоопорами на нижней ветви

принимают в 2-2,5 раза большими, чем на верхней, но не более 3,5 м. Расстояние

между роликоопорами на нижней ветви 2,0 · 1,2 = 2,4 м.

При транспортировании кусковых грузов в зоне

загрузочной воронки под лентой устанавливают не менее трех, пяти амортизирующих

роликоопор на расстоянии lр.а

=

0,5 · 1,2 = 0,6 м одна от другой.

Угол наклона боковых роликов желобчатой

роликоопоры равен 20 є.

Тяговый расчет

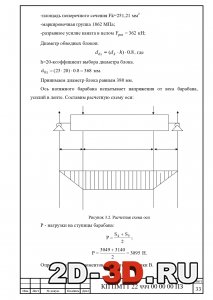

Рисунок 3 — Схема трассы

l1

= 80 м, l2

= 60 м.

Трасса разделена на участки, нумерация которых

начинается от точки сбегания ленты с приводного барабана и продолжается по

контуру трасы до точки набегания на приводной барабан.

Вертикальная проекция наклонного участка

Н = l2

· sinв

= 60·

sin15 = 15 м

Определим распределенную нагрузку.

Линейная сила тяжести груза

qгр

= Qp · g

/ (3,6 · х),

где Qр

— расчетная средняя производительность конвейера, т/ч;

u — скорость

движения ленты, выбираемая из нормального ряда, м/с;

g

— сила тяжести, равная 9,8 м/с;

Распределенная нагрузка на 1 погонный метр от

груза

qгр

= Qp · g

/ (3,6 · х) = 176 · 9,8 / (3,6 · 2,0) = 240 Н/м.

Распределенная нагрузка на 1 погонный метр от

ленты

qл

= 0,011 · В · д = 0,011 · 500 · 12 = 66 Н/м.

Распределенная нагрузка на 1 погонный метр от

роликов холостой ветви

qр.х.

= mp · g

/ lх

= 14,2 · 9,8 / 2,0 = 69,6 Н/м.

Распределенная нагрузка на 1 погонный метр от

роликов рабочей ветви

qр.р

= mp · g

/ lр

= 34,3 · 9,8 / 1,2 = 280,0 Н/м.

Определяем силы сопротивления движению ленты на

прямолинейных участках 1-2, 3-4, 5-6, 7-8. Коэффициент сопротивления движению

верхней ветви ленты при движении ленты на желобчатых трехроликовых опорах wв

= 0,025. Значения коэффициента сопротивления движению нижней ветви ленты wн

= 0,022.

W1-2 =

(66 + 69,6) · 80 · 0,022 = 227 Н

W3-4 =

(66 + 69,6) · 80 · 0,022 — 66 · 15 = -751,3 H

W5-6 =

(66 + 240 + 280) · 80 · 0,025+ (66 + 240) · 15 = 5762 Н

W7-8 =

(66 + 240 + 280) · 60 · 0,025 = 879 Н

∑Wi

=

238,6 — 751,3 + 5762 + 879 = 6128,3 Н

Определим натяжение ленты в характерных точках.

Натяжение ленты, сбегающей с

отклоняющего или оборотного барабана (ролика)

Sсб

= S1

= (Kз

· ∑Wi)

/ (eмб

— KмKз)

где Кз — коэффициент запаса сцепления

ленты с барабаном, равный 1,1-1,2; ∑Wi

— суммарное сопротивление движению ленты на прямолинейных участках;

eмб

— тяговый фактор.

Sсб

= S1

= (1,2 · 6128,3) / (2,85 — 1,2·1,1) = 4806,5 H

Натяжение ленты на прямолинейном нижнем участке

2

= S1 + W1-2

= 4806,5 + 238,6 = 5045,1 H

Натяжение ленты на роликах или барабанах

3

= о · S2 = 1,04 · 5045,1 = 5246,9 Н

где о — коэффициент сопротивления движению ленты

на барабане, равный 1,02-1,06.

Натяжение ленты на участке 3-4:

S4

= S3

+ W3-4

= 5246,9 — 751,3 = 4495,6 Н

Рабочая ветвь

Участок 4-5: S5 = о · S4 =

1,04 · 4495,6 = 4675,4 Н

Участок 5-6: S6

= S5

+ W5-6

= 4675,4 + 5762 = 10437,4 Н

Участок 6-7: S7 = о · S6 =

1,04 · 10437,4 = 10854,9 Н

Участок 7-8: S8

= S7

+ W7-8

= 10854,9 + 879 = 11733,9 Н

Для передачи тягового усилия должно выполняться

условие

Sнб

≤ Sсб

· емг

Для ведущего барабана

Согласно выполненным расчетам

Sнб

= S8

= 11733,9 Н < 13698,5 Н, т.е. условие выполняется.

Минимально допустимое провисание ленты между

роликами при транспортировании насыпных грузов проводят по формуле:

h = 1,25 · l2p.p

· (qл + qгр)

/ g · Sp.min

Для рабочей ветви наибольшая допустимая стрела

провисания ленты

h = 1,25 · 1,22

· (66 + 240) / (9,8 · 4675,4) = 0,012 м.

Минимально необходимая сила натяжения:

Sp.min

≥

[Sp.min]

= Ke · (qл

+ qгр)

·lp.p

· cosв =

= 5 (66 + 240) ·1,2 · cos15

= 1773 H.

Примем для рабочей ветви Sp.min

= S5

= 1800 Н и выполним перерасчет натяжения ленты по точкам:

S4 = S5 / о

= 1800 / 1,04 = 1730,7 Н3

= S4 — W3-4 = 1730,7 — (-751,3) = 2482 H2 = S3

/ о

= 2482 / 1,04 = 2386,5 Н1

= S2 — W1-2 = 2386,5 — 238,6 = 2147,9 H6 = S5

+ W5-6 = 2147,9 + 5762= 7909,9 Н7

= о

· S6 = 1,04 · 7909,9 = 8226,3 Н8 = S7

+ W7-8

= 8226,3 + 879 = 9105,3 Н

Для ведущего барабана условие Sнб

≤ Sсб

· емб соответствует условию

S8 = 9105,3 Н1

= 2147,9 · 2,85 = 6121,5 Н

Условие выполняется. Для холостой ветви должно

выполняться условие

Smin.х

≥

8 · qл

· lр.х.

Smin.х

=

S1

= 2147,9 Н

· qл

· lр.х =

8 · 66 · 2,6 = 1372,8 Н.

Условие выполняется. Количество прокладок должно

удовлетворять условию

i ≥ Kз

· Smax / (Spl · В)

где Кз — коэффициент

запаса прочности ленты; Smax

— максимальное расчетное натяжение ленты, Н; Sp1

— прочность ткани прокладки, Н/мм.

Коэффициент запаса прочности ленты

рассчитывается по формуле

,

где К0 — номинальный

запас прочности;

Кпр — коэффициент

неравномерности работы прокладок;

Кст — коэффициент

прочности стыкового соединения концов ленты;

Кт — коэффициент

конфигурации трассы конвейера;

Кр — коэффициент режима

работы конвейера.

Kз = 7 / (0,9

· 0,85 · 0,9 · 1,0) = 10

Kз = 10 · 6273

/ (100 · 500) = 1,25

i ≥ 1,

условие выполняется, оставляем i = 4. Выбираем ткань БКНЛ-100,

прочность ткани 100 Н/мм.

Выбор размеров барабана

Dб.пр ≥ Kб · i

Kб —

коэффициент, зависящий от вида прокладок, для комбинированных тканей Kб = 140…160,

принимаем Kб = 140.

Dб.пр ≥ Kб · i = 140 · 4 =

560 мм

С учетом стандарта принимаем Dб.пр 500 мм.

Диаметр натяжного барабана Dб.н = (0,8…1,0)

Dб.пр = 0,8 · 500

= 400 мм.

Длина барабанов Lб = В + 100 =

500 + 100 = 600 мм.

По таблице принимаем для длины

барабана 600 мм стрелу выпуклости 1,5,0 мм. Выбираем неприводной барабан

Н-1612-6540.

Мощность (кВт) приводного

двигателя с учетом коэффициента запаса

где Кз — коэффициент

запаса, равный 1,1-1,2;

u

— скорость движения ленты конвейера, м/с;

h

— общий КПД механизмов привода, равный 0,8-0,9.

Выбор типа и расчет натяжного

устройства.

Усилие для перемещения натяжного

барабана определяется:

Рнат

= (S4 + S5 + Т) ·

1,1

Т = 0,1 ·

(S4 + S5)

Т = 0,1 ·

(1730 + 1800) = 353нат = (1730 +

1800 + 353) · 1,1 = 4271,3 Н

Расчетный крутящий момент на

валу приводного барабана, по которому выбирают типоразмер редуктора

Мкр = 0,5 Кз ×

W ×

Dб,

где Кз — коэффициент запаса прочности

и неучтенных потерь, равный 1,1-1,2; W-

окружное усилие на приводном барабане.

Мкр = 0,5 ×

1,2 ×

6128,3 × 0,500 = 1838 Н·м

Типоразмер винтового натяжного устройства выбираем

по типоразмеру конвейера и по его длине. Выбираем тип натяжного винтового

устройства 5032-50-50.

Выбор загрузочного устройства.

Основные размеры загрузочной воронки для

ленточных конвейеров можно принимать в зависимости от ширины ленты.

Расстояние между бортами (bб)

= 340 мм, Длина бортов (l)

= 1200 мм.

Выбор очистного устройства.

Для очистки рабочей стороны

ленты следует применять очистные устройства. Усилие прижатия к ленте скребков

не должно превышать 2 Н/cм длины контактной кромки.

Плужковые очистные устройства

следует устанавливать перед натяжным или концевым барабаном на холостой ветви

для ее очистки в случае попадания частиц транспортируемого материала.

Выбираем плужковый очиститель

перед барабаном на холостой ветви (рисунок, таблица)

Таблица 5 — Размеры плужкового очистителя

|

Ширина |

Размеры |

Масса, |

||||||||||

|

A |

A1 |

B1 |

B2 |

B3 |

B4 |

H |

L |

L1 |

L2 |

d |

||

|

650 |

720 |

60 |

594 |

630 |

650 |

770 |

195 |

210 |

500 |

100 |

М12 |

16,0 |

Таблица 6 — Размеры очистителя приводного

барабана

|

Обозначение |

Ширина |

Размеры |

Масса, |

||||

|

L |

D |

B1 |

A |

H1 |

|||

|

05040-60 |

500 |

600 |

400 |

890 |

850 |

119 |

10,1 |

Секция линейная. Характеристики секции приведены

на рисунке 6 и в таблице 7.

Таблица 7 — Характеристики секции

|

Ширина |

Диаметр |

Шифр |

Размеры |

Масса, |

||||

|

A |

A1 |

A2 |

A3 |

H |

||||

|

500 |

108 |

50-60-108 |

720 |

60 |

130 |

700 |

600 |

132 |

Рисунок 4 — Устройство очистное плужковое

Рисунок 5 — Очиститель

приводных барабанов

4. Техника безопасности

В конвейерах с наклоном должна быть исключена

вероятность самопроизвольного перебрасывания грузонесущего ингредиента при

выключении привода.

Ленточные конвейеры обязаны иметь узлы для

вытаскивания с нижней поверхности ответвлений просыпавшихся или упавших грузов.

На ленточных конвейерах длиной более 15 м для

отведения боковых отстранений должно быть предусмотрено устройство направляющих

и центрирующих конструкций.

Не допускается буксование ленты на приводном

барабане. В случае возникновения буксования оно должно быть ликвидировано

методами, предусмотренными приспособлением конвейера (ростом натяжения ленты,

увеличением нажима прижимного ролика и т.д.).

На трассах конвейеров с передвижными

загрузочными и разгрузочными приспособлениями должны быть установлены последние

выключатели и упоры, ограничивающие ход загрузочно-разгрузочных устройств.

Движущиеся части конвейеров должны быть

ограждены в зонах постоянных рабочих мест, связанных с технологическим

процессом на конвейере, или по всей трассе конвейера, если имеет место

свободный доступ или постоянный проход вблизи конвейера лиц, не связанных с

обслуживанием конвейера.

В соответствии с требованиями Правил

безопасности ленточные конвейера должны оборудоваться: датчиками контроля

бокового схода ленты типа КСЛ, отключающими привод конвейера при сходе ленты в

сторону более 10% ее ширины; устройствами по очистке лент и барабанов;

тормозными устройствами; устройствами, улавливающими грузовую ветвь ленты при

ее разрыве, или устройствами, контролирующими целостность тросов и стыковых

соединений резинотросовых лент в выработках с углом наклона более 10°;

средствами защиты, обеспечивающими отключение привода конвейера при превышении

допустимого уровня транспортируемого материала в местах перегрузки, снижении

скорости ленты до 75% номинальной (пробуксовка), превышении номинальной

скорости ленты бремсберговых конвейеров на 8%; устройством для отключения

привода конвейера из любой точки по его длине; средствами пылеподавления в

местах перегрузок; средствами автоматического и ручного пожаротушения.

Сход конвейерной ленты может привести к разрушению

ее бортов, воспламенению ленты (пожару) от трения о неподвижные элементы

конвейера.

Допустимой по условиям пожаробезопасности

является температура нагрева приводных барабанов конвейеров 65±10 °С. Так как

такая температура возникает при пробуксовках свыше 25%, то средства защиты

должны отключать привод конвейера при снижении скорости ленты до 75%

номинальной ее величины. Для этого используются датчики (реле) скорости типа

УПДС, оборудованные устройствами блокировки, исключающими возможность

повторного включения конвейера в случае превышения регулируемого параметра в

установленных пределах. Выходной сигнал от датчика скорости (пробуксовки)

поступает в цепи управления магнитной станции или пускатель.

При отключении привода наклонного (более 6°)

конвейера возможно самопроизвольное движение ленты вниз из-за различного

натяжения ее ветвей, что может привести к завалу грузом отдельных мест

конвейера, поломке его узлов и явиться причиной травмирования людей. В уклонных

конвейерах в качестве тормозных устройств могут быть применены колодочные и

ленточные тормозы, а также обратные остановы, работающие по принципу

механического зацепления и фрикционного заклинивания.

Улавливание оборвавшейся конвейерной ленты

производится ловителями, которые прижимают ленту к роликоопорам (на

грузо-людских конвейерах в целях безопасности людей только по краям ленты) при

срабатывании датчиков, реагирующих только на обрыв ленты независимо от

направления ее движения.

Заключение

В курсовой работе произведен расчет конвейера

ленточного:

Производительность Q

= 120 т/ч;

Угол наклона в = 15°

Длина L

= 140 м;

Угол наклона боковых роликов б = 20°;

Приводной барабан стальной

Размеры кусков груза а = 10-60 мм

Угол обхвата лентой приводного барабана г = 200°

Ширина ленты 500 мм

Скорость 2,0 м/с

Шаг роликоопор несущей ветви конвейера 1,2 м

Желобчатые верхние роликоопоры: ЖГ 50-108-30

Прямые роликоопоры НГ-50-108

Барабан неприводной

Н-1612-6540, диаметр 400 мм

Мощность электродвигателя 18,4

кВт

Максимальный крутящий момент

1838 Н·м

Тканевая прокладка БКНЛ-100

Список использованных источников

1. Расчет и проектирование

машин непрерывного транспорта [Электронный ресурс]: учеб. пособие по курсовому

проектированию / Е.В. Мусинченко, В.М. Ярлыков, Г.С. Гришко и др. — Электрон.

дан. (4 Мб). — Красноярск: ИПК СФУ, 2009. — (Расчет и проектирование машин

непрерывного транспорта: УМКД № 1582-2008 / рук. творч. коллектива Е.В.

Мусияченко). — 1 электрон. опт. диск (DVD).

2. Механическое оборудование

литейных цехов и заводов: Метод указания к курсовой работе для студентов спец.

110400 «Литейное производство черных и цветных металлов» / сост. А.И.

Булгакова, Ю.Н. Коновалов; ГАЦМиЗ: Красноярск, 1997. — 24 с.

3. Катрюк И.С. Машины

непрерывного транспорта. Конструкции, проектирование и эксплуатация: учеб.

пособие / И.С. Катрюк, Е.В. Мусияченко. — Красноярск: ИПЦ КГТУ, 2006. — 266 с.

. Меновщиков В.А.

Подъемно-транспортные машины: учеб.-метод. пособие / В.А. Меновщиков, В.М.

Ярлыков КрасГАУ. — Красноярск, 2008. — 94 с.

Министерство образования и науки рф

МОСКОВСКИЙ

ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ

ДИЗАЙНА И

ТЕХНОЛОГИИ

Кафедра Прикладной

механики

Е. В. Андреенков,

М. В. Токарев

Методические

указания к выполнению курсового проекта

«Расчет ленточного

конвейера»

по курсу

«Подъемно-транспортные устройства»

для студентов

института легкой промышленности,

факультета

химических технологий и промышленной

экологии,

факультета

мехатроники и информационных технологий

Утверждено в

качестве методического указания

редакционно-издательским

советом МГУДТ

Москва

МГУДТ

2012

УДК

[621.867.001.63:677](075.8)

А 65

Куратор РИС

Андреенков

Е. В.

Работа рассмотрена

на заседании кафедры прикладной механики

и рекомендована к печати.

Зав. кафедрой

Андреенков Е. В.,

проф., к.т.н.

Авторы:

Андреенков Е. В.,

проф., к.т.н.,

Токарев М. В., доц.,

к.т.н.

Рецензенты

Абрамов В.Ф., проф.,

к.т.н.

А 65. Андреенков

Е. В., Токарев М. В.Методические

указания к выполнению курсового проекта

«Расчет ленточного конвейера» по курсу

«Подъемно-транспортные устройства»

для студентов института легкой

промышленности, факультета химических

технологий и промышленной экологии,

факультета мехатроники и информационных

технологий.

М.: рио мгудт, 2012, 25 с.

Методические

указания предназначены для студентов

специальностей 150406, 220301, 230104, 230203, 261700,

200503, 240100, 240502, 260904, 280202, 240100 и направлений

261700, 262000, 262200, 151000, 220400, 221700, 230100, 230400.

В методических

указаниях рассматривается методика и

пример расчета ленточного конвейера.

Московский

государственный университет

дизайна и технологии,

2012

3

Ленточные конвейеры

являются широко распространенным типом

транспортирующих машин непрерывного

действия. Они используются для перемещения

сыпучих и штучных грузов между рабочими

местами в виде различных материалов,

коробок, рулонов ткани, кож, обувных

заготовок, колодок, деталей кроя и др.

Основными частями ленточного конвейера

(рис. 1) являются: гибкая лента, служащая

одновременно грузонесущим и тяговым

элементом; приводная станция, состоящая

из электродвигателя, редуктора, различных

передач (муфт); поддерживающей

металлоконструкции с установленными

на ней роликовыми опорами и натяжной

станции. В отдельных случаях рабочая

или холостая ветви движутся не по

роликам, а по настилу (деревянному или

металлическому). В состав конвейера

могут входить загрузочное и разгрузочное

устройства, устройство по очистке ленты,

контрольные и измерительные приборы и

т.д. [1, стр. 19].

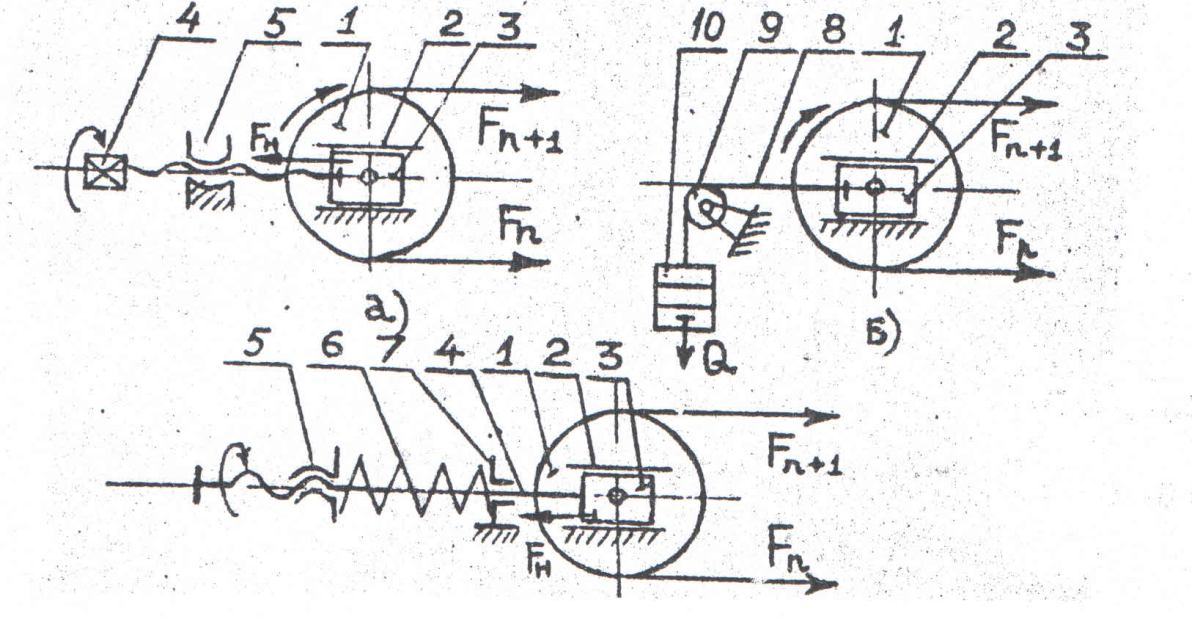

Схемы трасс

ленточных конвейеров могут быть:

горизонтальные, наклонные,

горизонтально-наклонные. Угол наклона

ленты конвейера должен быть таким, чтобы

груз устойчиво располагался на ленте.

Для значений коэффициента трения

= 0,3 … 0,47 углы наклона ленты принимают

от 120

до 300.

Обычно груз

перемещают по верхней ветви конвейера,

однако, в ряде случаев верхняя и нижняя

ветви одновременно используются для

перемещения грузов. Скорость движения

ленты зависит от производительности

конвейера и характеристики перемещаемого

груза и принимается от 0,2 до 5 м/с. Ширина

ленты бывает от 100 до 3000 мм, имеет

стандартные значения и выбирается в

зависимости от размеров груза.

Ленточные конвейеры

широко применяются в промышленности и

в быту, благодаря простоте конструкции,

надежности и дешевизне.

Рабочая ветвь

ленты в поперечном сечении имеет плоскую

или желобчатую форму, холостая ветвь –

плоскую (рис. 2).

4

5

Рис. 2. Размещение

груза на ленте: а – плоской для насыпного

груза,

б – желобчатой, в

– плоской для штучных грузов [1, стр. 24]

Приводной барабан

получает вращение от приводной станции,

включающей электродвигатель, редуктор,

муфту и иногда ременную или цепную

передачу. Тяговая сила

передается на ленту трением от приводного

барабана. Лента состоит из нескольких

пропитанных резиной тканевых прокладок

(рис. 3). Сверху и снизу лента покрыта

обкладками из резины. Применяются ленты

марок БКНЛ-65, БКНЛ-100, ТА-100, ТК-100 и др.

Рис.3 Конструкция

конвейерной ленты:

1 – нижняя не

рабочая обкладка, 2 – прокладки,

3 – верхняя рабочая

обкладка

Натяжная станция,

включающая натяжной барабан, обеспечивает

ленте необходимое натяжение и сцепление

с натяжным барабаном (рис. 4).

Перемещаемый

материал грузят на ленту через загрузочное

устройство, укладывают вручную или с

помощью специальных механизмов. Разгрузка

материала может производиться с

приводного барабана или в промежуточных

пунктах специальными сбрасывающими

устройствами (рис. 5).

6

в)

Рис.4. Схема натяжных

устройств ленточного конвейера:

а – винтовое, б –

грузовое, в – грузовое с пружиной;

1 – натяжной

барабан, 2 – ползун, 3 – направляющие, 4

– винт, 5 – гайка,

6 – пружина, 7 –

упор, 8 – канат, 9 – блок, 10 – груз

Рис. 5. Схема

разгрузки материала с ленточных

конвейеров:

а – сброс с

приводного барабана, б-г – плужковые

сбрасыватели

Для ленточных

конвейеров легкой промышленности

рекомендуется применять резинотканевую

ленту общего назначения (см. приложение

табл. 1).

Соседние файлы в папке для студентов

- #

- #

- #

- #

- #

- #

- #

- #

МОСКОВСКИЙ ГОСУДАРСТВЕННЫЙ

СТРОИТЕЛЬНЫЙ УНИВЕРСИТЕТ

институт ииэсм

КАФЕДРА «строительных и ПОДЪЕМНО-ТРАНСПОРТНЫХ

МАШИН»

расчетно-пояснительная записка

к курсовому проекту на

тему:

« расчет и проектирование

ленточного конвейера»

выполнил: студент

5 группы

iv курса

попов

г.а.

Руководитель: Проф. алешкин Е.В.

москва 2013

Содержание

Введение —

3 —

1.Описание

конструкции и работы конвейера. —

5 —

2. Определение

основных параметров —

7 —

2.1. Определение

допустимого угла наклона и выбор скорости

движения ленты —

7 —

2.2. Выбор

скорости движения ленты —

7 —

2.3. Определение

ширины ленты —

8 —

2.4. Выбор

роликоопор и шага расстановки —

9 —

3. Расчет

натяжения ленты —

10 —

3.1. Определение

массовых характеристик элементов конвейера —

10 —

3.2 Определение

длины отдельных участков —

11 —

3.3.Расчет

натяжения ленты —

11 —

3.3.1

Определение натяжения на рабочей ветви

ленты — 12 —

3.3.2

Определение натяжения на холостой ветви

ленты — 13 —

3.4. Проверка

возможности пробуксовки ленты —

14 —

3.5. Уточнение

типа ленты и определение размеровприводного

и натяжного барабанов —

14 —

3.6 Определение

размеров приводного и натяжного барабанов —

15 —

4. Выбор

приводного оборудования —

16 —

4.1. Определение

основных силовых и кинематических параметров

конвейера и подбор оборудования —

16 —

4.2 Выбор

двигателя —

16 —

4.3 Выбор

редуктора —

17 —

4.4 Выбор

соединительных муфт —

17 —

4.5.Проверка

возможности пуска груженого конвейера —

18 —

4.6 Проверка

возможности обратного хода ленты —

19 —

5. Выбор

типа и расчет натяжного устройства —

19 —

6. Опорные

металлоконструкции —

21 —

7. Выбор

типа загрузочного, разгрузочного устройств

и типа устройства для очистки —

21 —

Список

литературы —

22 —

Спецификации

ВВЕДЕНИЕ

Ленточный конвейер

— машина непрерывного действия, используемая

для перемещения сыпучих, кусковых и штучных

грузов на расстояния, достигающие иногда

10—12 км и больше. Последние

обычно составляют из отдельных секций.

Трасса конвейера в горизонтальной плоскости прямолинейная,

а в вертикальной может быть наклонной

или иметь более сложную конфигурацию.

Тяговый и грузонесущий орган — лента, которая движется по стационарным

роликоопорам, огибая приводной, натяжной,

а иногда и отклоняющие барабаны. Груз

перемещается на ленте вместе с ней. В

зависимости от типа роликоопор лента

имеет плоскую или желобчатую форму. Конвейер

с плоской лентой используется преимущественно

для перемещения штучных грузов. Необходимое

натяжение ленты обеспечивает натяжная

станция, обычно грузовая, а в передвижных

конвейерах — винтовая. Привод конвейера

(приводная станция) состоит из электродвигателя,

редуктора, барабана и соединительных

муфт. Загрузку сыпучего груза на ленту

производят через направляющий лоток

и воронку, а разгрузку — через концевой

барабан или при помощи плужкового или

барабанного сбрасывателя. Ленточные

конвейеры имеют высокую эксплуатационную

надёжность, обеспечивают производительность

от нескольких т/ч до нескольких тысяч т/ч. Ширина тканевых лент в конвейерах

от 200 до 2000 мм, скорость движения

лент составляет 1,5—4,0 м/сек. Короткие передвижные

ленточные конвейеры

монтируются на колёсном ходу и используются

на погрузочно-разгрузочных работах и

в строительстве. Основной классификационный признак

К. — тип тягового и грузонесущего органа.

Различают К. с ленточным, цепным, канатным

тяговыми органами и К. без тягового органа

(гравитационные, инерционные, винтовые).

К. с тяговым органом могут быть по виду

грузонесущего органа ленточными, пластинчатыми,

люлечными, скребковыми, ковшовыми и пр.

Для таких К. характерно общее с рабочим

органом движение груза на рабочих участках.

Тяговое усилие передается либо грузонесущим

элементом, либо элементом, проталкивающим

или тянущим груз по неподвижному желобу,

трубе, настилу и т.п. Для К. без тягового

органа характерно раздельное движение

груза и рабочих органов, совершающих

круговое вращательное (роликовые, винтовые

К.) или возвратно-поступательное рабочее

движение (например, инерционные К.). К.

могут иметь машинный привод (наиболее

часто электрический) или груз может перемещаться

под действием силы тяжести (гравитационные

К.).В зависимости от условий используют

К. напольные и подвесные. Напольные К.

могут быть стационарными, передвижными

или переносными. На К. можно перемещать

груз в горизонтальной или близкой к ней

наклонной плоскости (ленточные, пластинчатые,

тележечные, скребковые, роликовые, винтовые,

вибрационные, качающиеся); в вертикальной

или близкой к ней наклонной плоскости

(скребковые, ковшовые, винтовые, вибрационные

К.); в любой плоскости. В последнем случае

К. состоят из чередующихся горизонтальных,

вертикальных или наклонных участков

(подвесные, ковшовые, скребковые, люлечные

и др.). Кроме того, К. могут различаться

в зависимости от рода перемещаемых грузов

— насыпных или штучных. Конструкция некоторых

К. позволяет транспортировать как насыпные,

так и штучные грузы. Особые группы К. составляют

элеваторы, вертикальные К. с подвесными

ковшами, люльками или полками, эскалаторы,

специальные пластинчатые и ленточные

К. для перемещения людей, шагающие конвейеры,

триммеры, стакеры для штабелирования

брёвен, а также комбинированные, обеспечивающие

удержание штучных грузов на спусках с

заданными интервалами и т.д.Основные

параметры ленточных конвейеров общего

назначения стандартизованы (ГОСТ 22644-77

– ГОСТ 22647-77). Однако основной задачей

данного курсового проекта является проектирование

нестандартного ленточного конвейера

производительностью П = 200 т/ч, с дальностью транспортирования

Lг

= 110 м и высотой подъёма Н

= 10 м.

1.Описание конструкции

и работы конвейера.

Основные параметры: дальность транспортирования L=190 м, высота подъёма H=6

м, производительность П=280 т/ч., угол желобчатости

роликовых опор α=200, транспортируемый

материал –шлак сухой мелкокусковый,

схема трассы а.

Движение

ленты конвейера обеспечивается

при помощи электродвигателя серии 4A180M6УЗ, мощностью 18,5 кВт,

через приводной барабан, диаметром 0,4 м.

Между двигателем и барабаном установлен

редуктор с частотой вращения входного

вала 16 1/с, передаточным отношением U=12,5

способный передавать момент . Двигатель с редуктором соединён муфтой МУВП-6,

а приводной барабан с тихоходным валом

редуктора с помощью зубчатой муфты МЗ5.

Транспортируемый

материал шлак сухой мелкокусковой

подаётся на ленту БКНЛ-65 шириной 0,65 м

через загрузочное устройство, расположенного

со стороны натяжного барабана. На рабочей

ветви конвейера установлены роликоопоры

с углом желобчатости α=200, что предотвращает

потерю груза при транспортировании, а

на холостой ветви – прямые роликоопоры.

Натяжение ленты

обеспечивается хвостовым натяжным

устройством. Для исключения пробуксовки

ленты устанавливают прорезиненный

(футерованный) барабан, увеличивающий

трение между лентой и самим барабаном,

а также увеличивают угол обхвата лентой

(2700). Стопорное устройство исходя

из расчётов не нужно.

Все элементы

конвейера смонтированы на раме, которая

состоит из отдельных секций, соединяемых

болтовыми соединениями.

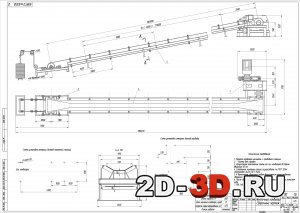

Рис.1 Схема конвейера

1 – грузовое

натяжное устройство

2 – барабан

оборотный

3 – загрузочная

воронка

4 – батарея

амортизационных роликов

5 – желобчатые

роликоопоры

6 – верхняя

рабочая ветвь ленты

7 – нижняя

холостая ветвь ленты

8 – рама

9 – прямые

роликоопоры

10 – отклоняющий

барабан

11 – приводной

барабан

12 – электродвигатель

13 – МУВП

14 – редуктор

15 – зубчатая

муфта

2. Определение

основных параметров.

2.1. Определение

допустимого угла наклона и выбор скорости

движения ленты.

Рис.2

Схема трассы транспортирования материала

[βmax]= к1∙φ1 = 0,4∙50˚=

20˚ , где

к1 – коэффициент подвижности материала

[1]

φ1 – угол естественного откоса

в покое [2]

Проверка угла β из условия увеличения

угла β у опор:

[βmax] ≤ tgφ — 10˚ = 47˚

tgφ = 0,6…1,2 [3]

Принимаем [βmax]= 20˚ по первому условию

2.2. Выбор скорости

движения ленты.

Характеристика

транспортируемого материала:

Аср=80мм – средний размер

одного куска шлака

Объёмная плотность материала:

ρ = 0,6…1,0 т/м3

Рекомендуемая

скорость движения материала:

V = 1,6м/с

2.3. Определение

ширины ленты.

Задача включает определение

ширины ленты и выбор ее

по ширине из стандартного

ряда из условия обеспечения

заданной производительности и

при транспортировки крупных кусков возможность

размещения их на ленте.

При заданном угле

наклона желобчатости рабочих роликоопор

α = 30˚, определяем ширину ленты:

где П – производительность, т/ч;

v – скорость,

м/с;

ρ – насыпная

плотность, кг/м³.

где amax = 80 (мм) – размер

транспортируемого куска.

Выбираем большую ширину

ленты Вл =

586 (мм) и подбираем близкое значение из

стандартного ряда для ширины ленты.

Следовательно, Вл = 650 (мм) [3].

Рис.3

Соединение концов ленты производится

склеиванием с последующей вулканизацией

с нагревом до 150˚ С. Рис 3.

2.4. Выбор роликоопор

и шага расстановки.

Основным размером является

диаметр роликоопоры, который определяется

из условия ограничения динамических

нагрузок.

Из приложения. 1 выбираем диаметр

из стандартного ряда: тип ЖГ-65-102-30 для

раб. ветви

dp = 102

мм

dцапф = 20 мм.

L=250мм

Для холостой ветви тип НГ65-102

dр= 102мм

dцапф= 20 мм

L= 750мм

Для зоны загрузки тип ЖЦГ 65-102-30

dр =102 L=250

Определение шага

роликоопоры

Шаг установки

зависит от ширины ленты, плотности

материала и назначается из условия

обеспечения допускаемого провисания

ленты.

При заданных

параметрах: ширине ленты Bл =

0,65 (м) и насыпной плотности ρ = 1000 (кг/м³)

можем определить шаг ролика, воспользовавшись

табличным значением lж = 1,4 (м).

— Прямых на холостой ветви lпр =

2,5·lж = 2,5·1,4 = 3,5 (м).

— В зоне загрузки устанавливают амортизирующие

роликоопоры с шагом

Lамор= dр+200мм=302мм, принимаем 350мм

На криволинейных участках раб.

ветви принимаем

Lкр=2.75*dр= 2.75*0.102= 0,280м

На холостой ветви Lкр=0.5*Lпр=1,75м

3. Расчет натяжения

ленты.

3.1. Определение

массовых характеристик элементов

конвейера

Масса желобчатой и прямой

роликоопоры:

где

— диаметр

ролика, м

— ширина

ленты, м.

Определение

погонных масс

Конвейерная лента

Желобчатый роликоопор

Прямой роликоопор

Транспортируемый материал

3.2 Определение

длины отдельных участков.

Исходные данные: L=190 м; H=6 м;

=20º

3.3.Расчет натяжения

ленты.

Для определения

натяжения ленты, применяем метод

обхода трассы конвейера по характерным

точкам. За последние применяются места

изменения направления движения.

Точки:

1 – точка

сбега ленты с натяжного барабана.

2 – точка

загрузки.

3 –точка

начала криволинейного выпуклого

участка, грузовые роликоопоры.

4 – точка

конца криволинейного выпуклого

участка, грузовые роликоопоры.

5 – точка

начала криволинейного вогнутого

участка, грузовые роликоопоры.

6 – точка

конца криволинейного вогнутого

участка, грузовые роликоопоры.

7 – точка

набега на приводной барабан

(точка разгрузки).

8 – точка

сбега ленты с приводного барабана.

9 – точка

начала криволинейного выпуклого участка,

холостые

роликоопоры.

10 – точка

начала криволинейного вогнутого участка,

холостые

роликоопоры.

11 – точка

набега ленты на натяжной барабан.

Si+1 = Si + Wi÷(i+1)

Si+1

– усилие в последующей точке.

Si

– усилие в предыдущей точке.

Wi÷(i+1)

– сопротивление перемещению ленты на

участке от i до i+1.

S1

– неизвестно.

W1÷2 = (1+кп)*П*V/3600, кН

кп

– коэффициент определяемый типом транспортируемого

материала.

Для шлака

сухого кп = 0,25.

W1÷2

= (1+0,4)*280*1,6/3600 = 0,17 кН

Суть метода заключается в том,

что натяжение ленты в искомой

точке равняется сумме (разности) натяжения

ленты в предыдущей точке и сопротивлению

движения на участке между ними.

Исходное уравнение:

3.3.1 Определение натяжения

на рабочей ветви ленты.

S1 – натяжение

ленты;

Кп – коэффициент

увеличения сопротивления;

W –сопротивление движению;

lг – длина горизонтального

участка;

lн – длина наклонного

участка;

ω – приведенный коэффициент сопротивления

движения ленты на опорах;

ω = 0,04[1]

На вогнутых

участках, в связи малыми давлениями

на опоры, сопротивления принимаем

равным нулю.

На выпуклых

участках сопротивление определяется

по формуле:

3.3.2

Определение натяжения на холостой ветви

ленты.

Согласно принятому

методу начинаем обход с 11 точки

и движемся на встречу движению.

|

S1 |

S2 |

S3 |

S4 |

S5 |

S6 |

|

2,92 |

3,09 |

5,43 |

5,43 |

9,37 |

9,5 |

|

S7 |

S8 |

S9 |

S10 |

S11 |

|

|

11,84 |

2,39 |

2,83 |

2,33 |

2,77 |

3.4. Проверка возможности

пробуксовки ленты.

Для определения

отсутствия пробуксовки ленты

необходимо, чтобы выполнялось следующее

условие:

,

где

S7 – натяжение с набегающей ветви

на натяжной барабан;

S8 – натяжение сбегающей ветви

с натяжного барабана;

μ = коэффициент трения между лентой

и поверхностью барабана 0,25;

ά – угол обхвата барабана ленты.

ά = 180˚

Отсюда следует что пробуксовка отсутствует.

3.5. Уточнение типа

ленты и определение размеровприводного

и натяжного барабанов.

Задача включает

определение числа прокладок

ленты и окончательный выбор

материала.

где Smax –

наибольшее натяжение ленты; Smax =

S7 = 11,84 кН;

n – коэффициент запаса прочности ленты,

n = 10;

Вл – ширина ленты;

Вл = 650 мм =0,65 м;

Кр – прочность

одного мм ширины ленты прокладки; Кр=65 Н/мм;

Выбираем из стандартного

ряда тип ленты БНКЛ – 65:

число прокладок iпр =

3;

толщина обкладки δ = 3 мм;

толщина ленты tл = 18

мм.

3.6 Определение

размеров приводного и натяжного

барабанов.

Определяем диаметр приводного

барабана Дпр:

где a – коэффициент пропорциональности,

зависящий от значений К для резиновых

лент;

a = 125 мм.

Принимаем из стандартного ряда

=400 мм = 0,4 м

Определяем диаметр натяжного

барабана Дн:

Принимаем:

Определяем диаметр обводного

барабана Доб

Принимаем

Ширина приводного и др. барабанов

В=Вл+100=650+100=750 мм = 0,75 м

4. Выбор приводного

оборудования.

4.1. Определение

основных силовых и кинематических параметров

конвейера и подбор оборудования.

Рис.4

Кинематическая схема конвейера

приведена на рис.4:

1 – электродвигатель 4A180M6У3

2 – соединительная муфта МУВП-6

3 – редуктор Ц2-350

4 – соединительная муфта М35

5 – приводной барабан

4.2 Выбор двигателя.

Конвейеры запускаются

в работу в холостом режиме.

И, следовательно, можно применить

асинхронный двигатель с короткозамкнутым

ротором.

Определение частоты

вращения приводного барабана:

Выбор производится

по расчетной статической мощности:

Р — окружное усилие;

Р = S7 — S8 = 11,84–

2,39= 9,45 (кН)

v – скорость; v = 1,6

(м/с)

ηмех

– КПД механизма; ηмех

= 0,9.

По полученной мощности выбираем

стандартный двигатель:

4A180M6У3:

N=

18,5 кВт;

n= 975 об/мин;

Мпуск / Мном = 0,8; G·D² = 1,6 кг·м².

Момент инерции:

Мном = Nдв/ω = Nдв /(0,1·nдв)

Мном = 18,5 /(0,1·975) = 0,19 кН·м

4.3

Выбор редуктора.

В зависимости

от принятой компоновки выбираем

редуктор серии Ц2.

По моменту на тихоходном

валу и передаточному отношению

выбираем редуктор:

Выбираем редуктор:

Ц2 — 350:

Uр= 12,5;

nб=

16 (1/с);

Мт = 2 (кН·м)

Размеры:

Быстроходного вала dхl=40х110 мм

Тихоходного вала dхl=80х130 мм

4.4 Выбор соединительных

муфт.

где Мт – момент на тихоходном валу;

Uн

– общее передаточное отношение;

ηпп –

КПД подшипниковой пары;

ηпп –

КПД зубчатой передачи.

Выбираем

муфту упругую втулочно-пальцевую

МУВП – 6 ГОСТ 1050-74. М=0,7 кН·м, Jм = 0,08 кг·м²

для соединения вала двигателя с быстроходным

валом редуктора, расточка от 35 до 55 мм.

Выбираем

муфту зубчатую:

МЗ5 ГОСТ 5006-83. М=2,5 кН·м, для соединения тихоходного вала редуктора

с валом приводного барабана, расточка

от 65 до 90 мм.

4.5.Проверка

возможности пуска груженого конвейера.

Для возможности пуска

груженого конвейера необходимо,

чтобы пусковой момент был больше или

равен моменту сопротивления при разгоне:

Мпуск ≥ Мконв [4]

Iсум

= Iр + Iмб, где

Р — окружное усилие;

v – скорость;

ηм –

КПД механизма;

nдв –

частота вращения двигателя;

L – длина конвейера;

gм –

погонная транспортируемого материала;

gл –

погонная масса ленты;

gж –

погонная масса желобчатой роликоопоры;

gпр –

погонная масса прямой роликоопоры;

Jсум

– суммарный момент инерции;

Jр –

момент инерции ротора;

Jмб –

момент инерции муфты на быстроходном

валу;

tр –

время разгона.

Iсум = 0,60+ 0,08= 0,68 кг·м²,

Мдв.пуск = 0,24 ≥ Мконв = 0,41 так как превышение

не значительное, а режим пуска гружённого

конвейера крайне редкий, то оставляем

выбранный двигатель с учётом возможного

использования при пуске максимального

момента двигателя.

4.6 Проверка

возможности обратного хода ленты.

Режим, при котором

возможен обратный ход ленты —

аварийный.

Условие, при котором это возможно

— когда сдвигающее усилие будет

больше удерживающего:

Тсдв.>Туд.

[4]

Т.к. Тсдв.

>Туд., то следовательно

сдвиг не возможен.

5. Выбор типа и расчет натяжного

устройства.

Натяжное устройство

должно обеспечивать необходимый

момент трения между лентой

и барабаном, а также исключение

провисания.

Места установки натяжных

устройств – зоны с минимальным

натяжением ленты.

где Кн – коэффициент запаса натяжения,

равен 1,2÷1,5

Si –натяжение в набегающей ветви

ленты;

Sдоп – дополнительное натяжение;

Pт – сопротивление перемещению

тележки или рамы натяжного барабана;

ω≈0,1 – коэффициент сопротивления

движению;

lрн – длина рабочего хода натяжного

барабана;

lм – длина монтажного хода;

кн – коэффициент натяжения ленты;

PT – сопротивление перемещению

тележки или рамы натяжного барабана;

Рн – натяжное усилие;

mгр – масса груза;

mт –масса тележки или рамы с натяжным

барабаном;

Кн =0,65. Коэффициент, зависящий

от угла наклона конвейера;

ε- относительное упругое удлинение

ленты;

L- длина конвейера, м.

6. Опорные металлоконструкции.

Состоят из следующих

составных частей: главной рамы, рам

привода и натяжного устройства т.е. барабана,

а так же загрузочного и разгрузочного

устройств. Выполняют из профильного проката-швеллера

и уголков.

Соединения частей осуществляется

с помощью болтовых соединений.

7. Выбор типа

загрузочного, разгрузочного устройств

и типа устройства для очистки.

В качестве очистительного

устройства применяем скребок, установленный

под приводным барабаном на рычаге.

Загрузка транспортируемого материала

производится через воронку и лоток.

Разгрузка происходит через

приводной барабан.

Список литературы.

- Вайнсон А.А. Подъёмно-транспортные машины. — М., Машиностроение, 1989.-535с.

- Александров М.П. Подъёмно-транспортные машины. М., Машиностроение, 1985.-336с.

- Конвейеры: Справочник /Волков Р.А., Гнутов А.Н., Дьяченков В.К. и др. Под общ. ред. Ю.А. Пертена. Л,:Машиностроение, 1984.-367с.

- Методические указания к курсовому проекту “Проектирование ленточного конвейера”. Составители: профессор, к.т.н М.А. Степанов, профессор, к.т.н Е.В. Кочетов, доцент, к.т.н Б.М. Шевлягин. 2006.-51с.

Формат файлов: dwg AutoCAD, doc Word, cdw Компас

Кол-во чертежей: 3

Теги: Ленточный конвейер БГТУ

Категории: Чертежи проекты / Конвейеры, перегружатели, транспортеры

| Тип проекта | Учебный | Кол-во листов (чертежей) |

| Формат | dwg AutoCAD, doc Word, cdw Компас | 39 (3) |

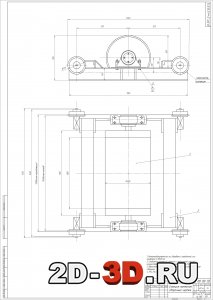

Расчет ленточного конвейера с прорезиненной лентой

Курсовая работа с чертежами и расчетами в редактируемых форматах.

Целью данной курсовой работы является расчет основных технологических параметров ленточного конвейера. Выполнен расчет ширины ленты, расчет параметров роликовых опор, расчет распределяемых масс, тяговый расчет, расчет привода, расчет натяжного устройства.

Выполнен чертеж общего вида, сборочные чертежи натяжного устройства и натяжного барабана, выполнены спецификации к ним.

Задание:

Транспортируемый груз — каменный уголь, сортированный среднекусковой, крупностью 160 мм, плотностью r=0,7-0,8 т/м3,

а=160 мм,

угол естественного откоса j=30-45 град.

Конвейер установлен на улице с тяжелым условием эксплуатации.

Производительность конвейера Q=325 т/ч.

Длина конвейера L=280 м.

Угол наклона участка трассы b=11°.

По схеме трассы конвейер является наклонно-горизонтальным, и предназначен для транспортирования среднекускового камня в приемный бункер.

Содержание расчётно-пояснительной записки:

ВВЕДЕНИЕ

1.Классификация и обоснование выбора проектируемого типа машин

2.Назначение, описание конструкции и принципа действия машины и ее основных механизмов и узлов

3.Расчет основных параметров машины

3.1. Определение ширины ленты

3.2. Определение параметров роликовых опор

3.3.Расчет распределяемых масс

3.4.Тяговый расчет

3.5.Расчет привода

3.6.Расчет натяжного устройства

4.Техника безопасности при эксплуатации ленточного конвейера

Заключение

Список используемой литературы

Приложения

Список чертежей dwg AutoCAD, cdw Компас:

1. Ленточный конвейер — сборочный чертёж со спецификацией

2. Станция натяжная — сборочный чертёж со спецификацией

3. Устройство натяжное — сборочный чертёж со спецификацией

Отрывок текста пояснительной записки:

Натяжное устройство служит на ленточном конвейере для создания в ленте натяжения, необходимого для передачи трением приводным барабанами тяговой силы, а также для ограничения провисания ленты между роликовыми опорами. Оно характеризуется силой натяжения и ходом натяжного барабана. Необходимое натяжение ленты создается грузами или лебедкой с электрическим или гидравлическим приводом.

Расчет натяжного устройства заключается в определении его хода в статическом (установившемся) и динамическом (переходном) режимах, а также необходимого натяжения на нем, обеспечивающего нормальную работу конвейера.

При навеске новой ленты и обкатке конвейера в ленте развиваются необратимые процессы, связанные с ее реологическими свойствами (процесс вытяжки). Это приводит к значительному ходу натяжного устройства в первые несколько суток, а затем этот процесс прекращается и ленту пристыковывает, выбирая этот ход.

39 стр. пояснительной записки, 3 чертежа, 10 источников, 3 граф. материалов на 3 листах формата А1

БГТУ

| Тип проекта | Учебный | Кол-во листов (чертежей) |

| Формат | dwg AutoCAD, doc Word, cdw Компас | 39 (3) |

Содержание:

Введение

Созданию новых машин принадлежит ведущая роль среди других отраслей экономики, потому что сегодня основные производственные процессы большинства отраслей выполняют машины.

Новые машины должны отвечать требованиям высокой производительности, надежности, технологичности и ремонтопригодности. Кроме того, машина должна иметь минимальные габариты и массу, быть удобной в эксплуатации, иметь эстетичный вид.

Тема исследования данной курсовой работы: «Расчет приводного вала ленточного конвейера».

Валы применяются в разных машинах больших количествах. Валы работают в сложных условиях переменных нагрузок на изгиб и кручение одновременно. Это чрезвычайно ответственные детали машин. Поломка вала является причиной аварий и остановки технологического процесса.

Приводной вал конвейера предназначен для передачи крутящего момента от электродвигателя через механические передачи приводной станции к тяговому органу – ленте, а также для поддержания, вращающегося вместе с ним приводного барабана.

Актуальность темы исследования заключается в том, что даже небольшое усовершенствование вала, позволяющее уменьшить затраты материала на его изготовление, оптимизировать его конструкцию, повысить долговечность вала и его надежность в эксплуатации, приносит большой экономический эффект.

Объектом исследования курсовой работы является приводной вал ленточного конвейера, общие сведения о ленточных конвейерах и приводах к ним, особенности расчета и классификация ленточных конвейеров.

Предметом исследования является расчет приводного вала ленточного конвейера.

Цель исследования:

— изучить структуру и работу ленточного конвейера;

— изучить и проанализировать детали ленточного конвейера;

-выполнить расчет приводного вала конвейера по данным, выбранным согласно варианту.

Задачами работы являются:

— выбрать и проанализировать литературу по избранной теме;

— изучить ленточный конвейер и его классификацию;

— предварительный расчет размеров и выбор оптимальной конфигурации вала;

— выполнить расчет приводного вала конвейера по данным выбранным согласно варианту;

— выполнить проверку расчетов приводного вала и элементов ленточного конвейера, входящих в конструкцию, а также проверить соблюдение условий прочности и долговечности.

— определение усилий, действующих на приводной вал ленточного конвейера со стороны приводной станции и со стороны тягового органа; расчет реакций опор и изгибающих моментов;

— выбор и проверка долговечности подшипников;

— выбор шпоночного соединения вала с приводным барабаном и проверка его на прочность;

— уточненный расчет приводного вала.

Методика расчета валов рассматривается подробно в учебных пособиях авторов Барабанцев В.А. [8], Вереина Л.И. [10], Добровольский В.П. [13], Дунаев П.Ф. [14], Ерохин Н.М. [15], Иванов М.Н. [17], Курмаз Л.В. [18], Мовнин М.С. [19], Нестеренко В.П. [21], Опарин И.С. [22], Перель Л. Я. [23], Санюкевич Ф.М. [26], Чернавский С.А. [28], и других, а также в справочниках конструктора, СНиП и ГОСТ.

Глава 1. Приводной вал ленточного конвейера

1.1 Общие сведения о ленточных конвейерах и приводах к ним

Ленточный конвейер – это транспортирующая машина для перемещения в горизонтальном и наклонном направлении сыпучих и штучных грузов непрерывным потоком без остановок на загрузку и выгрузку. Грузонесущий и тяговый орган представлен замкнутой (бесконечной) гибкой лентой, которая, опираясь на роликовые опоры, огибает приводной и натяжной барабаны, расположенные по концам конвейера. Лента приводится в движение фрикционным способом от приводного барабана. Необходимое натяжение сбегающая ветвь ленты получает от натяжного барабана с помощью натяжного устройства. [29] Простейшая схема ленточного конвейера представлена на рисунке 1.

Рисунок 1-Схема ленточного конвейера [29]

Ленточный конвейер может иметь высокую и любую требуемую производительность, различную скорость ленты. Расстояние транспортировки может быть от нескольких метров до нескольких километров, трасса может иметь различную схему с наклонами и изгибами, климатические условия эксплуатации от –50 до +45 °С. Это позволяет приспосабливать конвейеры к любым условиям местности, к специфике производства, требованиям экологии. Поэтому ленточные конвейеры нашли широкое распространение. Их применяют во всех областях производства: промышленности, сельском хозяйстве, строительстве, добыче полезных ископаемых и т.д. Применение конвейерного транспорта является низкозатратным и приводит к заметному росту производительности труда при транспортировании, так как легко автоматизируется [29].

Привод конвейера — приводная станция, изображенная на рисунок 2, состоит из электродвигателя (1), передачи гибкой связью или муфты (2), редуктора (3), компенсирующей тихоходной муфты (4), приводного барабана (5).

Рисунок 2- Схема привода ленточного конвейера [29]

Приводной барабан через передаточный механизм связан с двигателем, вращаясь, он при помощи трения приводит в движение ленту конвейера. Для того, чтобы увеличивать окружное тяговое усилие на приводном барабане, требуется повысить коэффициент трения между барабаном и лентой, или увеличить угол обхвата барабана лентой.

Приводной барабан имеет обычно цилиндрический обод, поскольку так происходит лучшее сцепление барабана с лентой. Часто обод барабана выполняется с футеровкой. Чтобы лента не соскочила с барабана, он должен быть шире ленты на 100-200 мм.

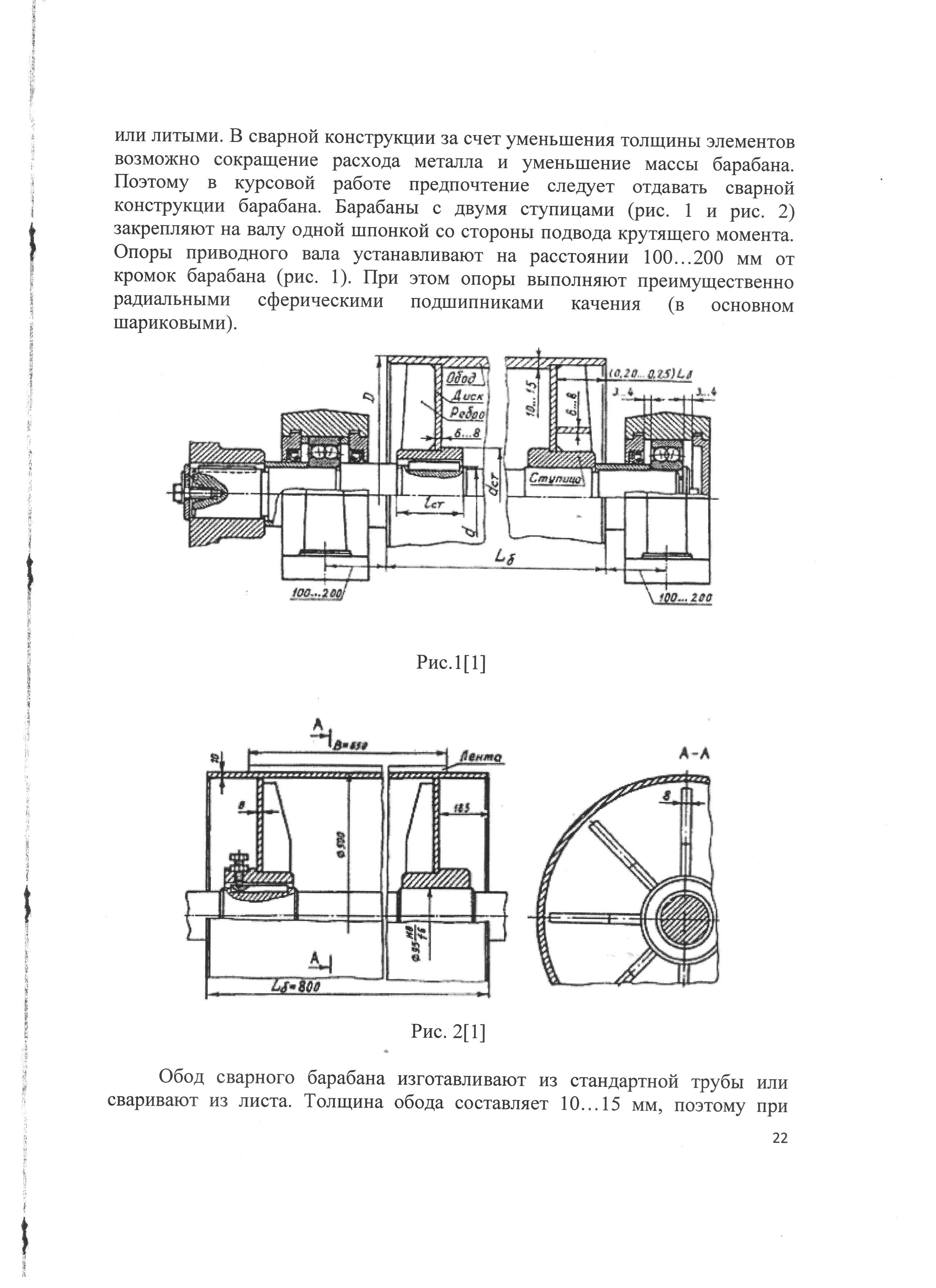

Изготавливают приводные барабаны сварными, реже литыми. В нашем случае выбираем сварную конструкцию барабана (рисунок 3), т.к. расход металла в такой конструкции меньше за счет уменьшения толщины элементов.

Обод барабана изготовлен из стандартной трубы с толщиной стенок 10…15 мм. Наружная поверхность трубы обработана, на внутренней поверхности выполнены только проточки в местах приварки дисков. Расстояние от края барабана до диска (0,2…0,25) Lб.

Диски приварены к ступицам барабана и для жесткости укреплены ребрами. Диски и ребра изготовлены из листа толщиной 6…8 мм.

Рисунок 3 – Приводной барабан [7]

Барабан устанавливают на приводном валу. Диаметр и длина ступиц барабана определяются в зависимости от диаметра вала в местах посадки ступиц:

Lст =(1,2…1,5) d dст = 1,6 d

Вращающий момент с вала на барабан передается с помощью одной шпонки, расположенной со стороны крутящего момента — от муфты. Размеры шпонки зависят от диаметра вала и определяются по ГОСТ 23360-78 [7].

Опоры вала находятся в отдельных корпусах, которые устанавливают на раме конвейера (рисунок 4). Расстояние от края барабана до оси корпуса подшипника 100…200 мм.

При монтаже неизбежны перекос и смещение осей посадочных отверстий подшипников, поэтому в таких узлах применяют сферические (самоустанавливающиеся) подшипники.

Рисунок 4 – Опора приводного вала [30]

В первой от муфты опоре подшипник фиксируют от осевых перемещений, а наружное кольцо второго подшипника может смещаться вдоль оси вала, для чего оставляют зазоры по 3-4 мм по обоим торцам подшипника (плавающая опора) как показано на рисунке 3 [30].

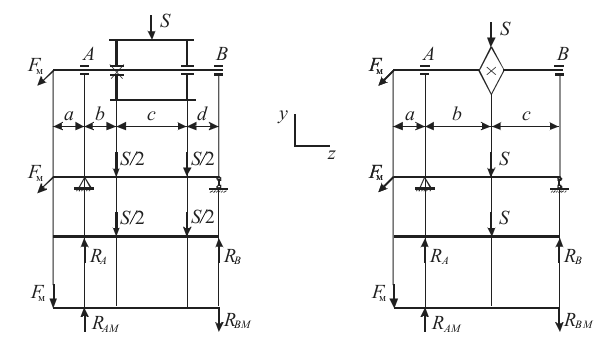

1.2 Особенности расчета приводного вала

Приводной вал ленточного конвейера предназначен для крепления на нем приводного барабана и передачи крутящего момента от приводной станции на барабан.

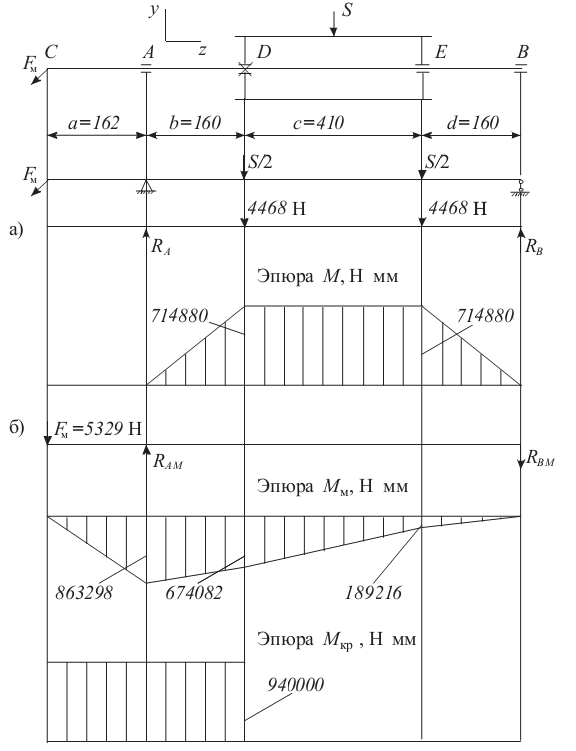

Рисунок 5-Схема нагрузок на вал

Вал, как схематично показано на рисунке 5, устанавливается в опорах А и В с подшипниками качения, которые воспринимают на себя усилие от натяжения тягового органа S, усилия от механических передач от приводной станции F и силы собственного веса вала и закрепленных на нем деталей. Последние малы по сравнению с S и F, в расчетах их не учитывают [17].

При установке между редуктором и приводным валом компенсирующей муфты создаваемая ею сила Fм неопределенного направления. Поэтому при расчете реакций опор и изгибающих моментов принято рассматривать наихудший случай, когда реакции и изгибающие моменты от муфты прибавляются к результирующим реакциям опор и изгибающим моментам в опасных сечениях [17].

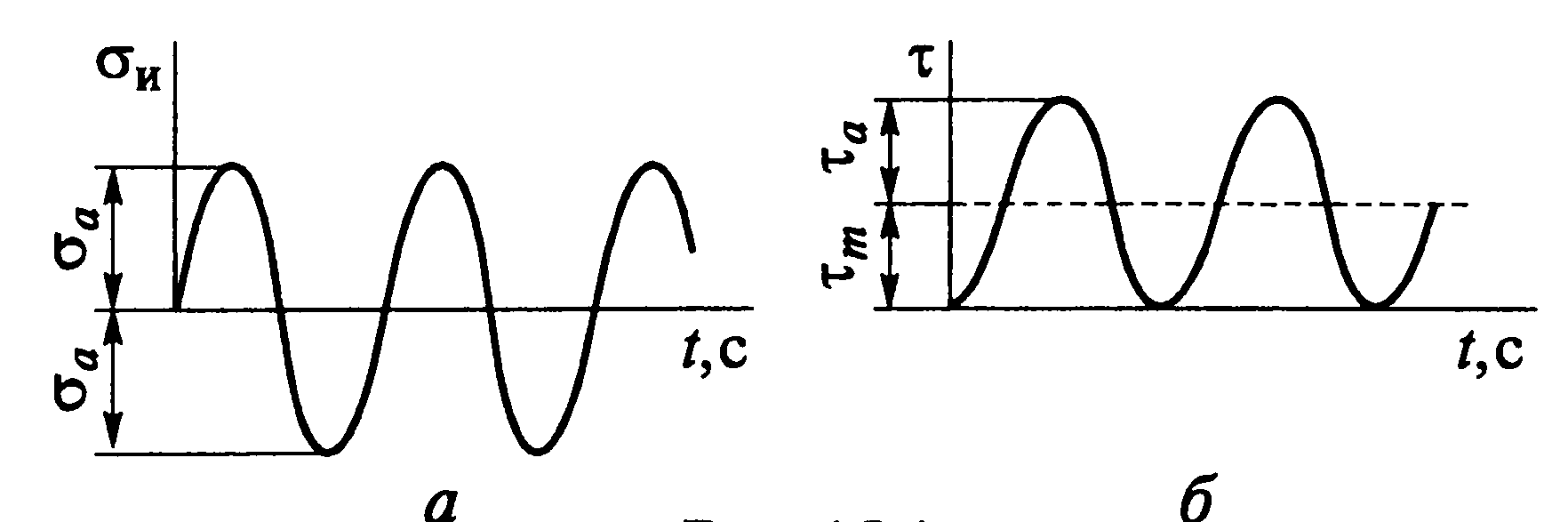

Приводные валы работают одновременно на изгиб и кручение. Нормальные напряжения, возникающие при изгибе вращающегося вала, изменяются по симметричному циклу (рисунок 6, а), т.е. за один оборот становятся растягивающими и сжимающими. Одновременно возникают касательные напряжения от передаваемого крутящего момента, они изменяются пропорционально нагрузке, условно принимают для напряжений кручения отнулевой цикл, а неточность такого приблизительного расчета компенсируют запасом прочности [17].

Рисунок 6 — Циклы напряжений: а) симметричный; б) отнулевой [17]

Такие условия работы валов являются наиболее неблагоприятными, поэтому валы должны быть достаточно прочными и жесткими, что достигается применением для их изготовления соответствующих материалов и определением геометрических размеров валов по пониженным допускаемым напряжениям.

Основными материалами для валов служат углеродистые и легированные стали ввиду их прочности, большого модуля упругости, способности к упрочнению и легкости получения требуемых цилиндрических заготовок. Для изготовления валов преимущественно применяют стали 35, 45 и 40Х.

Предварительный расчет диаметра конца вала, соединенного муфтой с приводной станцией, производится из условия его прочности только на кручение при пониженных допускаемых напряжениях по формуле:

где Т- крутящий момент, передаваемый муфтой, Н мм

[𝜏k] = 15…25 МПа — допускаемое напряжение на кручение.

По этому ориентировочному диаметру предварительно выбирают размер подшипников и выполняется эскизная компоновка вала.

На основании эскизной компоновки строится расчетная схема вала, на которой прикладываются все внешние силы, указываются реакции опор; вычисляются реакции опор из условия статического равновесия; строятся эпюры изгибающих и крутящих моментов, по которым определяют опасные сечения вала и вычисляют значение эквивалентного момента

Мэкв= (6)

По эквивалентным моментам уточняются диаметры валов в опасных сечениях, а затем выполняется проверка вала в опасных сечениях на прочность — достаточный запас сопротивления усталостному разрушению.

При совместном действии изгиба и кручения коэффициент запаса прочности определяется по формуле:

s = sσ sτ /[s]≈1,5…2,5 (7)

где sσ — запас прочности только по изгибу;

sτ — запас прочности только по кручению.

(8) (9)

где σ-1 и τ-1 — пределы выносливости стали при изгибе и кручении

σ-1= 0,43σв τ-1 =0,58 σ-1

σa и τa — амплитуды переменных составляющих циклов напряжений

σa = М/Wнетто (10) τa = 0,5Т/ Wρнетто (11)

W нетто – осевой момент инерци сечения вала

Wρ нетто – полярный момент инерции сечения вала

σm и τm — средние составляющие циклов нагружения. При симметричном цикле изгиба и отнулевом цикле кручения (рисунок 6) имеем:

σm =0 τm = τa

ψτ -корректирующие коэффициенты, зависят от механических свойств материала;

Кσ Кτ — эффективные коэффициенты концентрации напряжений при изгибе и кручении, зависят от размеров сечения и механических характеристик материала;

Кd— коэффициент влияния абсолютных размеров сечения;

КF— коэффициент влияния шероховатости поверхности, для шлифованной поверхности КF= 1.

Если условие прочности (7) выполняется в опасных сечениях, то для остальных сечений оно выполняется тем более. Это значит, что вал не подвергнется усталостному разрушению.

1.3 Классификация ленточных конвейеров

Ленточные конвейеры делятся на несколько групп [13]:

— по направлению движения груза:

а) спускные;

б) подъемные;

в) прямые.

— по форме ленты:

а) с плоской лентой;

б) с желобчатой лентой;

в) в верхней рабочей стороной;

г) с нижней рабочей стороной;

д) с обеими рабочими сторонами.

— по области применения:

а) общего назначения (для штучных и насыпных грузов);

б) специального назначения (для погрузочных машин, переносные, передвижные);

в) подземные.