Содержание

Введение

1. Краткая характеристика ремонтно-механического цеха

1.1 Режим работы ремонтно-механического цеха

1.2 Численность основных и вспомогательных рабочих

1.3 Существующая система ремонта

1.4 Замеченные недостатки в производственном процессе и

предложения по их устранению

2. Характеристики станка

2.1 Назначения ремонтируемого оборудования

2.2 Назначения ремонтируемого узла

2.3 Устройство и принцип действия узла

2.4 Ремонтная характеристика узла

3. Подготовка к ремонту

3.1 Техническая подготовка к ремонту

3.2 Материальная подготовка к ремонту

3.3 Организационная подготовка к ремонту

3.4 Предварительная дефектация

4. Ремонт станка

4.1 Разборка узла

4.2 Очистка и промывка детали

4.3 Составление подробной дефектной ведомости

4.4 Разработка технологического процесса изготовления валика

4.5 Разработка технологического процесса восстановления валика

4.6 Разработка технологического процесса сборки узла оборудования

5. Экономическая часть

5.1 Организация ремонтных работ

5.1.1 Выбор структуры ремонтного цикла и ремонтной сложности 39 станка

5.1.2 Расчет продолжительности ремонтного цикла и межремонтного 40 периода

5.1.3 Построение циклового графика ремонта

5.2 Расчет трудоемкости ремонта станка

5.3 Организация труда на ремонтных работах

5.4 Расчет численности ремонтной бригады

5.5 Организация заработной платы

5.6 Расчет плановой себестоимости капитального ремонта станка

5.7 Расчет фактической себестоимости ремонта

5.7.1 Расчет фактической себестоимости ремонта узла

5.7.2 Расчет фактической себестоимости ремонта станка

5.8 Сравнительный анализ плановой и фактической

себестоимости ремонта станка

5.9 Расчет сравнительной себестоимости изготовления и восстановления валика

5.10 Технико-экономические показатели капитального ремонта станка

6. Мероприятия по охране труда и технике безопасности в

ремонтно-механическом цеху

6.1 Мероприятия по охране труда и технике безопасности в ремонтно-механическом цеху

6.2 Мероприятия по обеспечению противопожарной безопасности

и противопожарная техника в ремонтно-механическом цеху

Список литературы

Приложение

Приложение

Приложение

ЗАДАНИЕ для дипломного проектирования

Тема дипломного проекта

Разработать технологический процесс ремонта бабки передней

станка 1К62.

Методическая часть дипломного проекта

Методические пособия на дипломное проектирование потехнологической и экономической части.

Указания по содержанию дипломного проекта.

I. ПО объяснительной записке

а) по описательной части

Введение, характеристика ремонтно-механического цеха и цеховой

ремонтной базы. Существующая структура и система организации ремонта на предприятии.

б) по расчетно-технологической части

Ремонт заданного узла с описанием всех работ. Разработать

подробные технологические процессы на изготовление и восстановление одной детали на сборку.

в) по экономической части

Расчет технико-экономических показателей ремонта бабки передней

станка 1К62.

г) по технике безопасности

Описать технику безопасности, охрану труда и мероприятия по

противопожарной безопасности при производстве ремонтных работ.

Мероприятия по охране труда и технике безопасности в ремонтно-механическом цехе.

II. Содержание и объем графической части

1. Сборочный чертеж

2. Рабочий чертеж

3. Ремонтный чертеж

4. Технологический процесс изготовления

5. Технологический процесс восстановления

6. Схема сборки (разборки)

Введение

В основных направлениях экономического развития России перед машиностроением поставлена важнейшая задача повышения производительности труда на основе широкого внедрения новой техники и прогрессивной технологии – станков с ЧПУ, роторных, роторноконвейерных автоматических линий, автоматизированных и роботизированных комплексов, гибких производственных линий.

В целях решения этой задачи необходимо совершенствовать ремонтное производство, обеспечивая надежную работу машин и оборудования во всех отраслях народного хозяйства. Крайне важно развивать фирменный ремонт и обслуживание силами изготовителей сложной и особо точной механики, обеспечить потребности в запасных частях к машинам и оборудованию. Определение границ экономической целесообразности ремонта, а на этой основе – оптимальных сроков службы оборудования и путей наиболее рациональной организации ремонтных работ приобретает все большее значение.

Машиностроительные предприятия имеют большой парк технологического оборудования для производства различной продукции. От точности и надежности его работы зависят качество выпускаемых изделий и производительность труда. Следовательно, все виды оборудования, в том числе и металлорежущие станки, должны безотказно работать. Но даже изготовленные из самых износостойких материалов детали станков не могут быть вечными. Простой оборудования из-за неисправности и ремонта, нарушая производственный процесс, способны резко ухудшить экономические показатели предприятия, а снижение точности – увеличивать брак и отрицательно сказываться на качестве выпускаемой продукции.

Управление ремонтом и техническим обслуживанием оборудования представляет собой одну из наиболее сложных областей управления промышленным производством. Разнообразие объектов ремонтного обслуживания, их конструктивная и технологическая сложность, отсутствие стереотипности в выполняемых работах, совмещение в одной службе конструкторской, технологической и производственной функции делают работу инженерно-технического персонала ремонтной службы весьма сложной и ответственной. В современных условиях по мере возрастания механизации и автоматизации производственных процессов экономические результаты деятельности предприятий все больше зависят от качества организации ремонта и технического обслуживания оборудования, от работы ремонтной службы предприятия.

Многие вопросы совершенствования организации ремонта и технического обслуживания оборудования могут решаться только на основе экспериментирования в производственных условиях. Поэтому успешность дальнейшей работы по созданию теории планово-предупредительного ремонта и науки о ремонте оборудования в большой степени зависит от инициативы, которую будут проявлять работники ремонтных служб заводов, от того, насколько, активно будут участвовать в этой работе коллективы ремонтных служб, от степени интереса к этой работе ремонтного персонала заводов.

1.3 существующая организация ремонта

На Сысертском заводе “УралэлектротяжмашУралгидромаш” имеет место смешанная система организации ремонта. При данной системе служба главного механика, входящая составной частью в управление по основным фондам, отвечает за исправное состояние, обслуживание и ремонт технологического оборудования (станки, стенды, предназначенные для изготовления основной продукции предприятия) и за подъемно-транспортное оборудование (краны, монорельсы, погрузчики и т. д.).

В службе главного механика имеются следующие подразделения:

— отдел оборудования;

— бюро планово-предупредительных ремонтов;

— конструкторскотехнологическое бюро;

— ремонтно-механический цех.

Отдел оборудования занимается приобретением, получением и передачей в эксплуатацию нового оборудования.

Бюро планово-предупредительного ремонта ведет учет оборудования, планирует совместно с подразделениями работы по техническому обслуживанию, текущему и капитальному ремонту, подготавливает отчеты для главного механика по работе оборудования и осуществляет инспектирование этого оборудования по техническому состоянию.

Конструкторскотехнологическое бюро занимается подготовкой конструкторской технологической документации по ремонту и обслуживанию оборудования. Выполняет функции по соответствию оборудования его техническим характеристикам в соответствии с правилами охраны труда. Занимается разработкой графиков и инструкционных карт по проверке оборудования на технологическую точность. Разрабатывает технологические маршруты восстановления деталей, а также имеет типовые технологические процессы ремонта и обслуживания оборудования.

Занимается проектированием организации работ по перебазировке оборудования и его установке. По заданию руководства выполняют конструкторские работы по модернизации оборудования, разрабатывает чертежи металлоконструкций и осуществляет контроль над изготовлением этих изделий, занимается проектированием монорельсов и индивидуальных грузоподъемных устройств к технологическому оборудованию, тележек и тары.

Ремонтно-механический цех завода и ремонтные базы, которые создаются в крупных цехах основного производства, обеспечивают выполнение работ по плановым ремонтам и изготовлению тех запасов деталей, которые не могут быть приобретены предприятием в порядке централизованного снабжения.

В соответствии с действующей системой технического обслуживания и ремонта станков предусмотрены следующие виды работ по техническому обслуживанию оборудования: плановый осмотр, текущий ремонт, капитальный и аварийный ремонты.

Капитальный ремонт оборудования выполняют следующие подразделения объединения:

Технологического и подъемно-транспортного оборудования – ремонтно-механический цех; исключение составляет особо громоздкое тяжелое оборудование, которое нецелесообразно перевозить в ремонтно-механический цех. Это оборудование ремонтируется на месте силами бригад цеховых ремонтных баз, а отдельные узлы оборудования могут быть перевезены для ремонта в ремонтно-механический цех, что обусловлено отсутствием необходимого оборудования.

Аварийный ремонт выполняется силами ремонтно-механического цеха и цеховыми ремонтными базами.

Работы по ремонту электротехнических устройств и энергосетей выполняют электромонтеры электроремонтного участка.

Работы по ремонту и обслуживанию электронных устройств, станков с числовым программным управлением выполняет персонал цеха по ремонту и техническому обслуживанию оборудования с числовым программным.

Ремонт универсальных принадлежностей к технологическому оборудованию (патронов, планшайб, тисков, зажимных устройств, оправок) выполняют слесари-ремонтники инструментального цеха.

Выполнение работ по ремонту принадлежностей не входит в объем ремонта оборудования, выполняемых ремонтно-механическим цехом и цеховыми ремонтными базами.

Ремонтно-механический цех выполняет комплексную типовую модернизацию оборудования по требованию цехов.

Ремонтно-механический цех выполняет средний и текущий ремонты оборудования малых цехов, не имеющих цеховую ремонтную базу.

Ремонтно-механический цех также производит капитальный ремонт резервного оборудования цехов, на которое не рассчитана рабочая сила цеховой ремонтной базы.

2.1 НАЗНАЧЕНИЕ РЕМОНТИРУЕМОГО ОБОРУДОВАНИЯ

Ремонтируемое оборудование токарно-винторезный станок модели 1К62. Станок предназначен для выполнения чистовых и получистовых разнообразных токарных работ в мелкосерийном и индивидуальном производствах. На нем могут нарезаться резьбы: метрическая, дюймовая, модульная, питчевая и архимедова спираль. Вращение шпинделя осуществляется от электродвигателя переменного тока через коробку скоростей. Коробка подач закрытого типа. Для нарезания точной резьбы можно включить ходовой винт, минуя механизм коробки подач. Числа оборотов шпинделя и подачи суппорта настраиваются переключением зубчатых колес коробки скоростей и коробки подач при помощи рукояток.

Перемещение задней бабки по направляющим станины и выдвижение пиноли выполняются вручную от маховика.

Назначение ремонтируемого узла оборудования

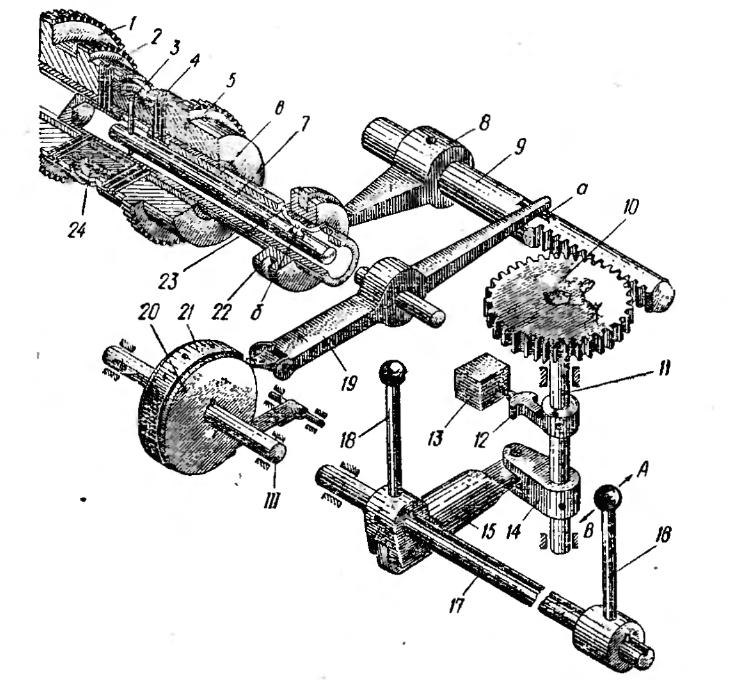

Бабка передняя служит для изменения числи оборотов шпинделя путем переключения двух рукояток. Также для реверсирования главного движения станка при помощи фрикционной многодисковой муфты и “паразитной” шестерни. С помощью ленточного тормоза происходит остановка шпинделя.

Механизм бабки передней позволяет:

— выбирать различные режимы резанья, диапазон которых лежит в приделах 12,52000 об/мин;

— производить нарезание резьбы с увеличенным шагом в 4 и 16 раз, передаточное отношение между цепью подач и шпинделем увеличивается в 8 и 32 раза;

— Нарезать правые и левые резьбы;

— производить нарезание многозаходных резьб с делением на 2, 3, 4, 5, 6, 10, 12, 15, 20, 30 и 60 заходов.

2.3 УСТРОЙСТВО И ПРИНЦИП ДЕЙСТВИЯ УЗЛА

Бабка передняя закреплена слева на станине.

Установка ее по линиям центров в горизонтальной плоскости производится двумя установочными и двумя контрвинтами.

Вращение фрикционному валу передается от электродвигателя главного привода через клиноременную передачу. От вала движение передается через фрикционную многодисковую муфту прямого и обратного вращения и шестеренный механизм главного привода к шпинделю и цепи подач.

2.4 РЕМОНТНАЯ ХАРАКТЕРИСТИКА УЗЛА

В процессе эксплуатации станка в передней бабки могут возникнуть различные неисправности, часть которых можно устранить в процессе технического осмотра, а часть неисправностей только при капитальном ремонте. Так при наличии люфтов в подшипниках, износа рабочей поверхности зубьев шестерен и колес, износ шлицев, необходимо выводить станок в капитальный ремонт. В этом случае изношенные детали необходимо или изготовить, или восстановить.

При этом восстанавливаются начальные параметры деталей, заданных на чертежах, исходя из требований конструкции передней бабки.

Особое внимание при сборке передней бабки следует обратить на:

— запрессовку подшипников, чтобы не было перекоса,

— установку зубчатых зацеплений,

— следить чтобы вращение валов происходило свободно от руки.

Правильная сборка станка обеспечить точность и надежность его работы после ремонта.

После сборки проводят проверки на:

— Торцевое биение опорного буртика шпинделя передней бабки которое недолжно превышать 0,02 мм

— Параллельность оси шпинделя направлению продольного перемещения суппорта, по верхней образующей 0,03мм, по боковой образующей 0,012мм

— Параллельность направления перемещения салазок суппорта оси шпинделя передней бабки 0,03 мм.

Подготовка к ремонту

Подготовка производства к ремонту включает техническую, материальную и организационную подготовки.

3.1 ТЕХНИЧЕСКАЯ ПОДГОТОВКА К РЕМОНТУ

Целью технической подготовки является обеспечение полной технической, технологической готовности предприятия к восстановлению заданной номенклатуры деталей с установленными уровнем качества и минимальными затратами труда и материала.

Необходима следующая технологическая документация:

Чертежи общих видов сборочных единиц.

Кинематические, гидравлические, электрические схемы.

Схемы смазки.

Технические условия.

Расчеты, спецификация

Инструкция по эксплуатации.

Паспорта оборудования.

Монтажные чертежи.

Также, сюда относятся разработка технологических процессов, ремонтных чертежей, маршрутных и операционных карт, проектирование новых изделий и совершенствование конструкций ранее выпускаемых изделий, разработку прогрессивных технических нормативов трудоемкости обработки, норм расхода материалов, инструмента.

Техническую подготовку осуществляет конструкторскотехнологическое бюро отделом главного механика

3.2 МАТЕРИАЛЬНАЯ ПОДГОТОВКА

Материальная подготовка должна обеспечить создание постоянно возобновляемого запаса сменных деталей, хранимых в кладовых.

Детали со значительным сроком службы не хранят в кладовой, а заказывают заблаговременно с учетом длительности производственного цикла их изготовления и сроков начала ремонта. Запас покупных деталей, сборочных единиц и аппаратуры, потребляемых в больших количествах, определяется по аналогии с запасами материалов и покупных полуфабрикатов для основного производства.

В кладовой хранятся детали окончательно готовые, если они могут быть установлены без всякой доделки и подгонки, в предварительно обработанном виде, если они устанавливаются во время ремонта с доделкой и подгонкой, или в виде заготовки, если не известны точные размеры детали.

Нормативный запас деталей в кладовых в денежном выражении устанавливается по видам оборудования на одну ремонтную единицу в зависимости от типа производства.

Для хранения запасных деталей и ремонтных материалов организуются заводская кладовая, подчиненная отдела главного механика, и цеховые кладовые в крупных цехах. В цеховой кладовой хранятся запасные детали для агрегатов, имеющихся только в данном цехе, или расходуемые в этом цехе в большом количестве. Качественный ремонт при минимальных затратах труда и материальных средств наряду с технологическими операциями достигается рациональной организацией труда, определяемой совокупностью мероприятий включающих разделение и кооперацию труда и отдыха, обеспечение требуемых санитарно гигиенических и эстетических условий труда.

3.3 ОРГАНИЗАЦИОННАЯ ПОДГОТОВКА К РЕМОНТУ

Организационная подготовка заключается в юридическом оформлении отношений со службами и цехами, занятыми ремонтом оборудования. Осуществляет эту часть организационной подготовкой юридический отдел.

Определением формы оплаты труда и способ контроля занимается отдел оплаты труда и зарплаты.

Подготовку кадров, формирования бригады, организацией работ и рабочих мест занимается начальник ремонтно-механического цеха.

3.4 ПРЕДВАРИТЕЛЬНАЯ ДЕФЕКТАЦИЯ

Перед сдачей в ремонт оборудование должно быть подвергнуто осмотру на месте эксплуатации для определения технического состояния комиссией в составе: механик (энергетик подразделения-заказчика), представитель ОТК, мастер цеха, выполняющего ремонт, бригадир слесарей-ремонтников. По результатам осмотра, а также на основе журнала технического состояния оборудования, опроса ремонтного и производственного персонала, составляется предварительная дефектная ведомость, в которую заносятся дефекты, подлежащие устранению при очередном ремонте. Осмотр перед капитальным ремонтом предусматривает увеличенный, в сравнении с обычным, объем работы. При этом осмотре производится выявление деталей, подлежащих замене при капитальном ремонте, и допускается небольшая разборка узлов для более полного определения дефектов и эскизирования отдельных деталей. Предварительная дефектная ведомость, составленная, как правило, за два — три месяца до планового ремонта, служит организующим документом для подготовки очередного ремонта.

Ремонт станка

Подразделения завода должны сдавать оборудование в ремонт в сроки, установленные графиком планово-предупредительного ремонта, разработанным отделом главного механика и утвержденным главным механиком объединения.

Перед сдачей оборудования в капитальный ремонт подразделение-заказчик должен выполнить следующие работы:

— обеспечить отключение оборудования от всех энергосетей;

— очистить оборудование от всех отходов производства и загрязнений;

— слить из всех резервуаров оборудования смазочные, охлаждающие и другие жидкости;

— освободить место около оборудования для подъезда транспортных средств;

— с оборудования должны быть сняты технологическая оснастка и принадлежности.

Доставку оборудования в ремонт и отремонтированного оборудования на место эксплуатации производит цех, выполняющий ремонт.

Станок демонтируется с фундамента при помощи грузоподъемного механизма (кран-балки) и доставляется трактором в ремонтно-механический цех для последующей разборки и ремонта. Для ремонта подготавливают рабочее место. Рабочее место это часть производственной площади и оборудования, на котором выполняют ремонт. Рабочее место организуют в соответствии с перечнем операций технологического процесса ремонта и его трудоемкостью. На рабочем месте при ремонте этого узла необходимо иметь: инструмент, приспособления и оборудования, которые понадобится в процессе ремонтных работ.

При ремонте коробки скоростей у станка проверить параллельность оси шпинделя направляющим станины. Отклонение больше 0,02 мм говорит о том, что кроме ремонта коробки скоростей необходимо шабрить и шлифовать плоские направляющие или восстанавливать параллельность другим известным способом.

4.1 РАЗБОРКА СТАНКА

Разборка оборудования — процесс специфичный для ремонтной технологии. По отношению к сборке — это обратный процесс, при осуществлении которого машина расчленяется на узлы и под узлы, а затем (особенно при капитальном ремонте) и на детали. Приступая к ремонту, знакомятся с предварительной дефектной ведомостью, составленной при осмотре, предшествовавшем данному ремонту.

Разборка станка начинается с демонтажа отдельных деталей, связывающих или крепящих узлы, затем снимаются сами узлы, по возможности нерасчлененными. Если отсутствует кинематическая схема машины, в процессе разборки ее следует составить. При разборке сложной машины, конструкция которой не знакома, параллельно с кинематической схемой должна быть составлена и сборочная схема станка в целом или отдельных, наиболее сложных, ее узлов.

Разборку проводят в ремонтно-механический цех на специальном участке.

При разборке узлов производится метка деталей. Метка применяется с целью фиксации правильного взаимного положения сопрягающих деталей в узле. Метка производится стальным клеймом (буквами, цифрами, кернением или краской).

Метка, указывающая, что данные детали сопрягаются, ставится произвольно; если же необходимо выдержать точное взаимное положение деталей, метку ставят так, чтобы она определяла это положение.

После разборки узла детали отправляют на очистку и промывку.

4.2 ОЧИСТКА И ПРОМЫВКА ДЕТАЛЕЙ

При ремонте оборудования применяются следующие способы промывки деталей: промывка вручную, промывка в баках, в моечных камерах и машинах.

Ручная промывка производится в органических растворах (например, керосине), наливаемых в какой-либо сосуд. Детали опускают в сосуд, выдерживают там некоторое время, а затем очищают с помощью щеток и обтирочных материалов. Грязь, задержавшуюся в глубоких полостях деталей, извлекают с помощью прутков и крючков соответствующих размеров. Этот способ промывки, не требующий специального оборудования, однако, не безопасен для здоровья рабочих, мало производителен и вызывает значительный расход дорогостоящих растворителей. Промывку производят дважды: сначала предварительно в одном сосуде, затем окончательно — в другом. Промывку можно вести в ваннах, разделенных на две части сеткой. В нижнюю часть ванны (несколько ниже сетки) наливается вода, а остальной объем заполняется керосином, который с водой не смешивается. Грязь, остающаяся после промывки детали, проходит сквозь сетку и оседает на дно ванны. Керосин при этом загрязняется значительно меньше. При очистке через спускное отверстие вначале спускают керосин, затем воду с грязью, ванну промывают и заливают вновь водой, а затем керосином.

Очистка деталей производится следующими способами: термический, механический, абразивный, химический и ультразвуковой.

Для промывки деталей целесообразней применять погружную моечную машину ОМ22609 и техническое моющее средство лабомид203. Этот препарат проявляет ингибирующий эффект, снижает стационарные значения скоростей коррозии стали по сравнению с водой при 20’С почти в 20 раз. Мойка деталей составляет 1030 минут. Это средство является пожаробезопасным и не выделяет пары вредные для здоровья человека. В моющей машине промывка осуществляется подачей моющего раствора на детали струями под давлением.

4.3 СОСТАВЛЕНИЕ ПОДРОБНОЙ ДЕФЕКТНОЙ ВЕДОМОСТИ

Дефектную ведомость составляют ремонтный мастер, представитель ОТК и конструктор отдела главного механика.

В начале ремонта при разборке ремонтируемой машины составляется уточненная ведомость дефектов. При разборке оборудования на узлы и детали в процессе капитального ремонта производят контроль и сортировку деталей на следующие группы:

— годные, не имеющие повреждений и имеющие размеры в пределах допускаемых отклонений;

— требующие ремонта, имеющие износ или повреждения, устранение которых технически возможно и экономически целесообразно;

— негодные, подлежащие замене.

В ведомости учитываются все предварительные данные указанные к предварительной дефектации и подробно перечисляются дефекты машины в целом, каждого узла в отдельности и каждой восстанавливаемой детали.

Окончательные результаты контроля и сортировки деталей с указанием метода ремонта мастер заносит в «Дефектную ведомость», являющуюся основным документом, определяющим объем ремонтных работ. Оформленную «Дефектную ведомость» утверждает главный механик (энергетик). Все данные о ремонте оборудования находятся у главного механика. В процессе ремонта представитель ОТК сверяет с дефектной ведомостью ход работы и делает в ведомости соответствующие отметки.

При дефектации выполняют следующие операции. Внешний осмотр, проверкой на ощупь, простукиванием выявляют наружные дефекты. Далее, используются универсальный и специальный измерительный инструмент, определяют геометрические параметры деталей. Для обнаружения скрытых дефектов, проверки на герметичность, упругость, контроля взаимного положения элементов деталей используют специальные приборы и приспособления.

Существует несколько способов дефектации деталей:

1. Наружный осмотр, позволяет определить наличие на детали трещин, забоин, раковин, изгибов, отклонения от форм и т.д.

2. Измерение, позволяет определить величину износа отклонение от правильной геометрической формы и взаимного расположения поверхностей.

3. Остукивание, деталь остукивается мягким молотком или рукояткой молотка, что позволяет обнаружить наличие трещин о чем свидетельствует дребезжащий звук.

4. Гидравлическое (пневматическое) испытание, применяется для корпусных деталей. Деталь собирают, ставят заглушки во все отверстия кроме одного и закачивают в него под давлением жидкость (воздух).

5. Проверка твердости, позволяет обнаружить изменения произошедшие в материале в процессе эксплуатации из — за влияния высоких температур, наклепа, агрессивных сред и т.д.

6. Проверка сопряжения деталей, позволяет определить наличие и величину зазора, плотность и надежность соединений и функциональную пригодность соединения.

7. Магнитная и ультразвуковая дефектоскопия, позволяет обнаружить скрытые дефекты (трещины, раковины) стальных и чугунных изделий. Действие основано на различной магнитной проницаемости сплошного металла и металла имеющего дефект.

8. Люминесцентный способ, позволяет обнаружить наружные трещины. На поверхность детали наносятся люминесцентный раствор, через 10 — 15 сек поверхность протирают и просушивают, наносят тонкий слой порошка (тальк, углекислый магний) впитывающего раствор из трещин или пор, затем деталь осматривают в затемненной комнате в ультрафиолетовых лучах. Расположение трещин определяется по свечению люминофора.

9. Керосиновая проба, деталь погружается в керосин на 10 — 30 мин затем тщательно протирается и покрывается мелом, выступающий из трещин керосин увлажняет мел и дает четкие контуры трещин.

4.6 РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА СБОРКИ УЗЛА ОБОРУДОВАНИЯ

Качество сборки влияет на долговечность и надежность. Чем меньше погрешностей допускается при сборке, тем выше работоспособность и лучше технические характеристики станков. При ремонте производится частичная или полная разборка, а после исправления дефектов и замены износившихся деталей — сборка. Трудоемкость разборочно-сборочных работ в общем, объеме ремонтных работ значительна и достигает для некоторых станков 60 — 70%.

Сборка ремонтируемого станка начинается с установки базовой детали, которой обычно служит станина. Станину устанавливают и выверяют. Убедившись в правильности установки и точности направляющих поверхностей, ее крепят к фундаменту или стенду, после чего приступают к установке узлов и деталей. Перед сборкой узлов отремонтированного станка производится их комплектование. Собираются в узлы годные, отремонтированные и новые детали. Узлы комплектуются деталями в соответствии с ведомостью дефектов, при этом большое значение имеет базовая отремонтированная деталь, по которой подбираются и пригоняются другие детали.

Основные проверки, производимые при сборке следующие:

проверка взаимной перпендикулярности поверхностей;

проверка взаимной параллельности поверхностей;

проверка соосностей осей узлов.

Сборка задней бабки производится слесарями-ремонтниками полностью на одном сборочном посту. Все детали и узлы, требуемые для сборки изделия, поступают на этот пост. При этом осуществляется большой объем пригоночных работ, подгонка деталей по месту. При этом сборочные работы обычно выполняются с применением универсальных приспособлений таких как, молоток, выколотка, отвертка, гаечный ключ, а также подъемных устройств.

При сборке необходимо выверять положения оси задней бабки и шпинделя. Выверку выполняют после того, как все сборочные единицы установлены и закреплены.

Собранный станок принимается комиссией в составе механик подразделениязаказчика, мастера ОТК, начальник участка РМЦ и подвергается приемочным испытаниям в следующей последовательности (в соответствии с паспортом): внешний осмотр, испытание на холостом ходу, испытание под нагрузкой и в работе, проверка на технологическую точность. Приемочные испытания проводят на месте эксплуатации оборудования. Допускается проверку технологического оборудования на точность проводить в РМЦ. После устранения дефектов станок грунтуют и окрашивают.

Экономическая часть

5.1 ОРГАНИЗАЦИЯ РЕМОНТНЫХ РАБОТ

Общая структура предприятия представляет собой отдельные составные части производственного процесса, выделенные пространственно в виде обособленных подразделений взаимосвязанных между собой, взятых в совокупности. Основной производственной единицей является цех. Цех – это обособленное в административном отношении звено, выполняющее определенную часть общего производственного процесса. Различают следующие виды цехов: основные, вспомогательные, побочные, подсобные.

На промышленных предприятиях существуют три основных вида организации выполнения ремонтных работ: централизованная, децентрализованная и смешанная.

Централизованная организация выполнения ремонтных работ, предусматривающая выполнение всех ремонтных работ на заводе силами и средствами отдела главного механика (далее именуемого ОГМ) и его ремонтно-механического цеха, типична для предприятий с небольшим количеством оборудования.

Децентрализованная организация выполнения ремонтных работ состоит в том, что все виды ремонтных работ: межремонтное обслуживание, периодический ремонт, в том числе и капитальный; производятся под руководством механиков цехов так называемыми цеховыми ремонтными базами, в состав которых входят ремонтные бригады. В ремонтно-механическом цехе, подчиняющемся главному механику, осуществляется только капитальный ремонт сложных агрегатов. Кроме того, в нем изготавливают и восстанавливают для цеховых ремонтных баз те детали сборочные единицы, изготовление и восстановление которых требует применения оборудования, отсутствующего на ремонтной базе.

Для смешанной организации выполнения ремонтных работ характерно то, что все виды ремонта, кроме капитального, выполняют цеховые ремонтные базы, а капитальный ремонт – ремонтно-механический цех, имеющий соответствующие отделения.

Кроме перечисленных методов технического обслуживания ГОСТ 18322 – 78 предусматривает:

— поточное техническое обслуживание, выполняемое на специализированных рабочих местах в определенной технологической последовательности;

— техническое обслуживание эксплуатационным персоналом, т. е. персоналом, работающим на данном оборудовании в период его эксплуатации;

— техническое обслуживание специализированным персоналом – рабочими, подготовленными специально по объектам, маркам объектов, видам операций и видам технического обслуживания;

— техническое обслуживание специальной организацией, с которой заключается соответствующий договор;

— техническое обслуживание предприятием-изготовителем.

Планом проведения работ по ремонту оборудования является график ремонта. Он разрабатывается перед началом каждого следующего года работниками бюро планово-предупредительного ремонта отдела главного механика. График охватывает всё действующее оборудование и составляется с участием механиков цехов на основании установленной продолжительности ремонтного цикла и межремонтного периода, данных журнала учёта работы оборудования в отработанных часах и технического осмотра оборудования.

Перед составлением годового графика определяется дата следующего ремонта по каждой модели имеющегося оборудования. Для этого нужно знать дату последнего ремонта и его место в длительности ремонтного цикла, длительность ремонтного цикла и межремонтного периода, количество часов, отрабатываемых станком в месяц при существующей сменности, действительный годовой фонд времени работы оборудования.

Аналогичным путём определяют дату текущего ремонта. На основании графика ремонта и норм времени в часах на одну единицу сложности ремонта устанавливается трудоёмкость годового плана ремонта.

Также на предприятиях применяют систему планово-предупредительного ремонта, которая предусматривает проведение профилактических осмотров и видов планового ремонта каждого агрегата после того, как он отработал определенное количество часов. Наибольший экономический эффект ее применение дает при ремонте оборудования, работающего в условиях массового и крупносерийного производства при достаточно высокой загрузке и учете отработанного им времени. Существует три системы ППР: периодического ремонта, послеосмотрового ремонта и стандартного ремонта.

Дефектная ведомость – один из первых документов составляемых при сдаче станка в ремонт. Она составляется механиком путем опроса работающего на машине рабочего, также могут быть использованы записи дежурных слесарей в журнале.

ОРГАНИЗАЦИЯ ТРУДА НА РЕМОНТНЫХ РАБОТАХ

На современном этапе развития производства в условиях широкой механизации и автоматизации, кооперирование и специализации трудовых процессов, возникает необходимость применения рациональных форм организации коллективного труда, при которых обеспечивалось бы максимальная ответственность работников, занятых на смежных операциях, за наивысшие конечные результаты, эффективное использование дорогостоящего оборудования, высокое качество продукции при минимальных расходах материально – энергетических ресурсов.

Повышение технического уровня производства должно сопровождаться соответствующим ростом его организационного уровня.

Производственная бригада – это первичный трудовой коллектив, объединяющих рабочих одной или различных профессий и квалификаций для совместного выполнения производственных заданий при коллективной ответственности за результат.

Бригады бывают:

Специализированные – с узкой специализацией.

Комплексные – могут охватывать весь технологический процесс.

Сменные – когда весь технологический процесс происходит за одну смену.

Сквозные или меж сменные – для обслуживания непрерывного производства.

Рабочее место – это зона оснащенная необходимыми техническими средствами, в который совершается трудовая деятельность исполнителя или группы исполнителей совместно выполняющих одну работу или операцию.

Рациональная организация и обслуживание рабочего места влияют на эффективность использования рабочего места, и оборудования

Организация рабочего места – это система мероприятий по его оснащению средствами и предметами труда и их размещению в определенном порядке.

Организация обслуживания рабочего места означает его обеспечение средствами, предметами труда и услугами, необходимыми для осуществления трудового процесса.

При проектирований рабочего места необходимо учесть: его специализацию, наличие и правильное размещение необходимого оборудования, оснастки и документации, и своевременный порядок обслуживания.

Использование рациональных форм организации труда является важнейшим резервом роста его производительности.

На машиностроительных предприятиях используется бригадная форма организации труда, совмещение профессий, многостаночное обслуживание.

Совмещение профессий — это такое расширение трудовых функций рабочего, при котором он выполняет функции двух или более профессий. Совмещение профессий диктуется требованиями технического прогресса, оно обеспечивает наиболее полное использование рабочего времени, приводит к повышению производительности труда и увеличению заработной платы рабочих, создает условия для организации комплексных бригад и многостаночного обслуживания.

Многостаночное обслуживание представляет собой одновременную работу рабочего или бригады на нескольких станках. Многостаночное обслуживание очень эффективно, так как в результате его осуществления уменьшается потребность в рабочих, повышается производительность труда. Работа на автоматах всегда многостаночная, но многостаночное обслуживание может быть организовано и на обычных станках, например токарных, револьверных.

При организации многостаночной работы необходимо добиваться наиболее полного использования рабочего времени и наиболее полной загрузки оборудования.

Контент чертежей

![]()

Передняя бабка1к62.cdw

При сборке необходимо обеспечить контакт эксцентрика поз. 100 и подшипника 202

по всей ширине подшипника

Балансировка фрикционого вала производиться за счет детали поз. 53

максимальная величина дисбаланса 30г сN

Полости подшипников заполнить смазкой ЦИАТИМ-203 ГОСТ 8773-73

Наружные поверхности покрасить зеленой эмалью ХС-710 ГОСТ9355-60

После сборки залить масло И-20А ГОСТ 20799-88

ДП.150411.432.1К62.000 СБ

ДП.150411.432.1К62.000СБ

![]()

РП чертеж.cdw

![]()

Спецификация1к62.spw

ДП.150411.432.1К62.000

ДП.150411.432.1К62.001

ДП.150411.432.1К62.002

ДП.150411.432.1К62.003

ДП.150411.432.1К62.004

ДП.150411.432.1К62.005

ДП.150411.432.1К62.006

ДП.150411.432.1К62.007

ДП.150411.432.1К62.008

ДП.150411.432.1К62.009

ДП.150411.432.1К62.010

ДП.150411.432.1К62.011

ДП.150411.432.1К62.012

ДП.150411.432.1К62.013

ДП.150411.432.1К62.014

ДП.150411.432.1К62.015

ДП.150411.432.1К62.016

ДП.150411.432.1К62.017

ДП.150411.432.1К62.018

ДП.150411.432.1К62.019

ДП.150411.432.1К62.020

ДП.150411.432.1К62.021

ДП.150411.432.1К62.022

ДП.150411.432.1К62.023

ДП.150411.432.1К62.024

ДП.150411.432.1К62.025

ДП.150411.432.1К62.026

ДП.150411.432.1К62.027

ДП.150411.432.1К62.028

ДП.150411.432.1К62.029

ДП.150411.432.1К62.030

ДП.150411.432.1К62.031

ДП.150411.432.1К62.032

ДП.150411.432.1К62.033

ДП.150411.432.1К62.034

ДП.150411.432.1К62.035

ДП.150411.432.1К62.036

ДП.150411.432.1К62.037

ДП.150411.432.1К62.038

ДП.150411.432.1К62.039

ДП.150411.432.1К62.040

ДП.150411.432.1К62.041

ДП.150411.432.1К62.042

ДП.150411.432.1К62.043

ДП.150411.432.1К62.044

ДП.150411.432.1К62.045

ДП.150411.432.1К62.046

ДП.150411.432.1К62.047

ДП.150411.432.1К62.048

ДП.150411.432.1К62.049

ДП.150411.432.1К62.050

ДП.150411.432.1К62.051

ДП.150411.432.1К62.052

ДП.150411.432.1К62.053

ДП.150411.432.1К62.054

ДП.150411.432.1К62.055

ДП.150411.432.1К62.056

ДП.150411.432.1К62.057

ДП.150411.432.1К62.058

ДП.150411.432.1К62.059

ДП.150411.432.1К62.060

ДП.150411.432.1К62.061

ДП.150411.432.1К62.062

ДП.150411.432.1К62.063

ДП.150411.432.1К62.064

ДП.150411.432.1К62.065

ДП.150411.432.1К62.066

ДП.150411.432.1К62.067

ДП.150411.432.1К62.068

ДП.150411.432.1К62.069

ДП.150411.432.1К62.070

ДП.150411.432.1К62.071

ДП.150411.432.1К62.072

ДП.150411.432.1К62.073

ДП.150411.432.1К62.074

ДП.150411.432.1К62.075

ДП.150411.432.1К62.076

ДП.150411.432.1К62.077

ДП.150411.432.1К62.078

ДП.150411.432.1К62.079

ДП.150411.432.1К62.080

ДП.150411.432.1К62.081

ДП.150411.432.1К62.082

ДП.150411.432.1К62.083

ДП.150411.432.1К62.084

ДП.150411.432.1К62.085

ДП.150411.432.1К62.086

ДП.150411.432.1К62.087

ДП.150411.432.1К62.088

ДП.150411.432.1К62.089

ДП.150411.432.1К62.090

ДП.150411.432.1К62.091

ДП.150411.432.1К62.092

ДП.150411.432.1К62.093

ДП.150411.432.1К62.094

ДП.150411.432.1К62.095

ДП.150411.432.1К62.097

ДП.150411.432.1К62.098

ДП.150411.432.1К62.099

ДП.150411.432.1К62.100

ДП.150411.432.1К62.101

ДП.150411.432.1К62.102

ДП.150411.432.1К62.103

ДП.150411.432.1К62.104

ДП.150411.432.1К62.105

ДП.150411.432.1К62.106

ДП.150411.432.1К62.107

ДП.150411.432.1К62.108

ДП.150411.432.1К62.109

ДП.150411.432.1К62.110

ДП.150411.432.1К62.111

ДП.150411.432.1К62.112

ДП.150411.432.1К62.113

ДП.150411.432.1К62.114

ДП.150411.432.1К62.115

ДП.150411.432.1К62.116

ДП.150411.432.1К62.117

ДП.150411.432.1К62.118

ДП.150411.432.1К62.119

ДП.150411.432.1К62.120

ДП.150411.432.1К62.121

ДП.150411.432.1К62.122

ДП.150411.432.1К62.123

Шайба 16 65Г ГОСТ6402-70

Шайба А16.01 ГОСТ6958-78

Шайба А10.01 ГОСТ11371-78

Шайба А90.01 ГОСТ11371-78

Кольцо А15 ГОСТ 13940-86

Кольцо А22 ГОСТ 13940-86

Кольцо А32 ГОСТ 13940-86

Кольцо А35 ГОСТ 13940-86

Кольцо А38 ГОСТ 13940-86

Кольцо А40 ГОСТ 13940-86

Кольцо А45 ГОСТ 13940-86

Кольцо А18 ГОСТ 13941-86

Кольцо А20 ГОСТ 13941-86

Кольцо А25 ГОСТ 13941-86

Кольцо А30 ГОСТ 13941-86

Кольцо А60 ГОСТ 13941-86

Кольцо А68 ГОСТ 13941-86

Кольцо А70 ГОСТ 13941-86

Кольцо А85 ГОСТ 13941-86

Кольцо А130 ГОСТ 13941-86

Крышка А61.5 ГОСТ 18511-73

Крышка А71.5 ГОСТ 18511-73

Крышка А84.5 ГОСТ 18511-73

Крышка А99.5 ГОСТ 18511-73

Подшипник 7206 ГОСТ333-79

Подшипник 7306ГОСТ333-79

Подшипник 7308 ГОСТ333-79

Подшипник 7309 ГОСТ333-79

Подшипник 7509 ГОСТ333-79

Подшипник 7604 ГОСТ333-79

Подшипник 7605 ГОСТ333-79

Подшипник 46215А ГОСТ7634-75

Подшипник 3182120А ГОСТ7634-75

Подшипник 108 ГОСТ8338-75

Подшипник 200 ГОСТ8338-75

Подшипник 204 ГОСТ8338-75

Подшипник 205 ГОСТ8338-75

Подшипник 206 ГОСТ8338-75

Подшипник 208 ГОСТ8338-75

Подшипник 209 ГОСТ8338-75

Лента асбестовоя тормозная

Масло И-20А ГОСТ 20799-88

ЦИАТИМ-203 ГОСТ 8773-73

Эмаль ХС-710 ГОСТ9355-60

![]()

Схема сборки 1к62.cdw

ДП.150411.432.1К62.000

Кольцо А68 ГОСТ 13941-86

Подшипник 108 ГОСТ8338-75

Кольцо А40 ГОСТ 13940-86

Кольцо А35 ГОСТ 13940-86

Кольцо А45 ГОСТ13940-86

Кольцо А85 ГОСТ13940-86

Фрикционый валик в сборе

Бабка передняя в сборе

Подшипник 7604 ГОСТ333-79

Кольцо А32 ГОСТ13940-86

Подшипник 7605 ГОСТ333-79

Крышка А61.5 ГОСТ18511-73

Подшипник 209 ГОСТ8338-75

Кольцо А130 ГОСТ 13941-86

Подшипник 208 ГОСТ8338-75

Подшипник 7306 ГОСТ333-79

Кольцо А45 ГОСТ 13940-86

Подшипник 7509 ГОСТ333-79

Крышка А84.5 ГОСТ 18511-73

Болт М16-6gх35.58 ГОСТ7798-70

Гайка М16-6Н.5 ГОСТ5915-70

Шайба А16.01 ГОСТ6958-78

Шайба 16 65Г ГОСТ6402-70

Болт М16-6gх45.58 ГОСТ7798-70

Крышка А71.5 ГОСТ 18511-73

Подшипник 7206 ГОСТ333-79

Кольцо А20 ГОСТ 13941-86

Подшипник 7308 ГОСТ333-79

Крышка А99.5 ГОСТ 18511-73

Подшипник 46215А ГОСТ7634-75

Шайба А90.01.ГОСТ11371-78

Болт М10-6gх25.58 ГОСТ7805-70

Подшипник 3182120А ГОСТ7634-75

Подшипник 204 ГОСТ8338-75

Кольцо А38 ГОСТ 13940-86

Подшипник 206 ГОСТ8338-75

Болт М16-6gх25.58 ГОСТ7798-70

Гайка М10-6Н.5 ГОСТ5915-70

Болт М10-6gх40.58 ГОСТ7805-70

Болт М8-6gх16.58 ГОСТ7805-70

Кольцо А30 ГОСТ 13941-86

Кольцо А22 ГОСТ 13940-86

Подшипник 205 ГОСТ8338-75

Кольцо А70 ГОСТ 13941-86

Шайба А10.01 ГОСТ11371-78

Кольцо А15 ГОСТ 13940-86

Подшипник 200 ГОСТ8338-75

Шайба 7019-0640 ГОСТ14734-69

Кольцо А18 ГОСТ 13941-86

Шайба А10.01 ГОСТ 11371-78

![]()

ТП изготовления.cdw

Технологический процесс

ШЦ-III 250-630 ГОСТ166-88

Резец проходной отогнутый

Т15К10 ГОСТ 18877-73

ШЦ-I 0-125 ГОСТ166-88

Резец расточной державочный

Т15К10 ГОСТ 18062-72

Резец проходной отогнутый

Т15К10 ГОСТ 18884-73

Т15К10 ГОСТ 18875-73

Центр вращающийся ГОСТ 8742-75

Оборудование: СН08.16

Приспособление: патрон поводковый

хомутик ГОСТ16488-70

Центр прямой упорный ГОСТ 13214-75

Контролировать деталь по всем параметрам

согласно рабочего чертежа

Контрольно-поверочный

ШЦ-II 0-160 ГОСТ166-88

ДП.150411.432.1К62.000

Пила круглая сегментная

Инструкция техники безопастности

Оборудование: 6МП-480

Приспособление: Патрон 3-х кулачковый

Люнет цеховой подвижный

Материал: Сталь40Х ГОСТ 4543-71

самоцентрирующийся ГОСТ 2675-71

Подрезать торец пов. 1

Центруем отв. пов. 1

Растачиваем отв. пов. 3

Нарезаем резьбу пов. 2

Точим канавку пов. 7

Подрезать торец пов. 10

Центруем отв. пов. 10

Точим канавку пов. 15

Точим канавку пов. 16

Фрезеровать шлицы пов. 11

Фрезеровать шлицы пов. 13

Кольцо шлицевое прямобочное МН2967-61

Цех: Заготовительный

Произвести высокий отпуск НВ 250 280

Приспособление: Головка делительная

Кольцо шлицевое прямобочное МН2968-61

![]()

ТП восстановления.cdw

Технологический процесс

восстановления валика

Резец проходной отогнутый

Т15К10 ГОСТ 18877-73

ШЦ-I 0-125 ГОСТ166-88

Проволока наплавочная

Т15К10 ГОСТ 18884-73

Т15К10 ГОСТ 18875-73

прямобочное МН2968-61

Головка делительная ГОСТ8615-69

Патрон 3-х кулачковый

Центр прямой упорный

Гениратор ТВЧ Л32-67М

Патрон поводковый ГОСТ2572-72

Хомутик ГОСТ16488-70

Поверхности не подлежащие

хромированию покрыть пастой ПВХ

Ванна гальваническая стационарная

ШЦ-II 0-160 ГОСТ166-88

Контролировать деталь по всем

параметрам согласно ремонтно-

пригоночного чертежа

Контрольно-поверочный

ШЦ-I 0-160 ГОСТ166-88

прямобочное МН2967-61

ДП.150411.432.1К62.000

Править центровое отв. пов. 1

Инструкция по техники безопастности

самоцентрирующийся ГОСТ 2675-71

Люнет цеховой подвижный

Править центровое отв. пов. 4

Наплавочная головка А-580

Точить канавку пов. 8

Точить канавку пов. 9

Точить фаску пов. 10

Точить фаску пов. 11

Точить фаску пов. 13

Точить фаску пов. 12

Точить канавку пов. 14

Точить фаску пов. 15

Точить фаску пов. 16

Фрезеровать шлицы пов. 7

Фрезеровать шлицы пов. 6

Микрометр MP 0-25 ГОСТ 4381-68

Центр вращающийся ГОСТ8742-75

![]()

Рабочий чертеж.cdw

Илья студент

размещено: 21 Марта 2008

Содержит в себе: сборочный чертеж(точнее сказать развертку) передней бабки(коробки скоростей) станка, схему сборки, карту сборки, дефектную ведомость, рабочий чертеж вала, ремонтно-пригоночный чертеж, спецификация, тех. процесс восстановления и изготовление вала, пояснительная записка

Комментарии

Комментарии могут оставлять только зарегистрированные

участники

Авторизоваться

Комментарии 1-2 из 2

, 29 марта 2008 в 14:35

#1

Как чертежи посмотреть????

Илья студент

, 29 марта 2008 в 16:21

#2

Чертежи сделаны в компасе

0.6 МБ

СКАЧАТЬ

Волховский Алюминиевый Колледж

Дипломный проект по дисциплине «Монтаж и техническая эксплуатация промышленного оборудования»

На тему: «Техническая эксплуатация и капитальный ремонт механизма главного движения токарно-винторезного станка 1К62. Демонтаж и монтаж ремонтируемых узлов»

Волхов 2016

В данной работе рассматривается принцип работы привода токарно-винторезного станка 1К62, кинематический и силовой расчет привода, проверочный расчет на прочность шпиндельного вала, капитальный ремонт агрегата: демонтаж и монтаж ремонтируемых узлов (шпиндельный вал, задняя бабка); сдача оборудования в эксплуатацию после ремонта; документация.

Содержание

Введение

1. Описательная часть проекта

2. Расчетно — технологическая часть проекта

Охрана труда.

Экономическая часть

Заключение

Литература

Состав: Общий вид (ОВ), Кинематическая схема (КЗ), Задняя бабка (СБ), Шпиндельный вал, Спецификация (задняя бабка, кинематическая схема, общи вид) ,ПЗ ![]()

Софт: AutoCAD 2015

Сайт: www

Чтобы скачать чертеж, 3D модель или проект, Вы должны зарегистрироваться

и принять участие в жизни сайта. Посмотрите, как тут скачивать файлы

Содержание

1. Перспективы развития электроэнергетики

2. Технология ремонта токарно-винторезного станка 1к62

3. Техника безопасности

4. Проблемы экологии

2. Технология ремонта токарно-винторезного станка 1к62

Токарный станок 1К62

Токарно винторезный станок 1К62 предназначен для выполнения разнообразных токарных работ, в том числе для нарезания метрической, модульной, дюймовой и питчевой резьб на заготовках, устанавливаемых в центрах или патроне.

Высокая точность работ даже при скоростных режимах резания и обработке массивных заготовок с применением ударных нагрузок достигается благодаря особому креплению шпинделя станка на специальных подшипниках. Поэтому токарный станок по металлу 1К62 используют для обработки деталей из закаленной стали и твердых сплавов, которая осуществляется при тяжелых режимах резания. Возможность использовать станок как для силового, так и для скоростного резанья, является одной из особенностей 1К62. Кроме того, благодаря особой конструкции задней бабки, способной перемещаться в поперечном направлении, на станке 1К62 возможно производить обработку пологих конусов.

Шпиндель станков установлен на специальных подшипниках, которые обеспечивают необходимую жесткость и высокую точность обработки.

Возможность установки подвижного или неподвижного люнета, а также сменные зубчатые колеса, передающие движение от передней бабки к коробке передач, являются еще одной особенностью станка 1К62. Быстрое перемещение суппорта достигается благодаря наличию в комплектации станка дополнительного двигателя мощностью 1,0 кВт. Защита двигателей от перегрузок и коротких замыканий обеспечиается тепловыми реле и предохранителями.

Основные достоинства предлагаемой серии станков — высокая мощность главного привода, большая жесткость и прочность всех звеньев кинематической цепи, надежность и виброустойчивость конструкции, широкий диапазон частот вращения шпинделя, рассчитанных на скоростное и силовое резание.

Базовая модель серии — универсальный токарно-винторезный станок 1К62Д, который является усовершенствованным прототипом хорошо зарекомендовавшего себя во многих странах мира станка 1К62, выпускавшегося ранее заводом «Красный пролетарий».

Обработка разнообразных материалов может производиться с ударными нагрузками без потери точности.

Станки могут использоваться для обработки закаленных заготовок из жаропрочной и инструментальной стали, требующих тяжелых режимов резания.

Технические характеристики станка 1К62

- Наибольший диаметр детали, устанавливаемой над станиной, 400 мм

- Расстояние между центрами в мм 710, 1000 и 1400

- Диаметр отверстия шпинделя в мм 47

- Число значений частот вращения шпинделя 23

- Частота вращения шпинделя в об/мин 12,5—2000

- Число подач 42

Подачи на 1 оборот в мм:

- Продольные 0,07 — 4,16

- Поперечные 0,035 — 2,0

Шаг нарезаемой резьбы:

- Метрической в мм 1—192

- дюймовой (число ниток на 1″) 2 — 24

- модульной в мм (0,5—48)Pi

Типовой объем работ при текущем ремонте

Текущий ремонт производится для электрических машин, находящихся в эксплуатации, в том числе в резерве.

Типовой объем текущего ремонта включает:

- производство операций технического обслуживания;

- отключение от питающей сети в соответствии с требованиями;

- очистку наружных поверхностей от грязи, пыли и масел;

- разборку машины в нужном для производства ремонта объеме;

- проверку состояния, промывку подшипников, замену подшипников качения при превышении максимально допустимых радиальных зазоров;

- проверку работы смазочных колец для электромашин с подшипниками скольжения;

- проверку, ремонт системы принудительной смазки и отключающей блокировки при прекращении подачи смазки в соответствии с требованиями;

- замену смазки;

- проверку состояния и надежности крепления лобовых частей обмоток и устранение дефектов;

- устранение местных повреждений изоляции обмоток статора и ротора;

- сушку обмоток и покрытие лобовых частей обмоток покровным лаком;

- проверку и подтяжку крепежных соединений и контактов, при необходимости — замену крепежных деталей;

- зачистку и шлифовку колец и коллекторов, продороживание коллектора;

- проверку состояния и правильности обозначений выводных концов обмоток, зажимных щитков с необходимым ремонтом в соответствии с требованиями;

- сборку машины;

- проверку защитного заземления;

- подсоединение к электросети;

- проверку работы на холостом ходу и под нагрузкой;

- устранение повреждений окраски;

- проведение приемо-сдаточных испытаний и оформление сдачи машины после ремонта

Типовой объем работ при капитальном ремонте

Типовой объем работ при капитальном ремонте включает в себя:

- проверку станка на точность перед разборкой;

- измерение износа трущихся поверхностей перед ремонтом базовых деталей;

- полную разборку станка и всех его узлов;

- промывку, протирку всех деталей;

- осмотр всех деталей;

- уточнение предварительно составленной ведомости дефектных деталей, требующих восстановления или замены;

- восстановление или замена изношенных деталей;

- ремонт системы охлаждения;

- смену насоса системы смазки и ее ремонт;

- зачистку регулировочных клиньев, прижимных планок;

- зачистку ходового винта, ходового вала, винтов привода поперечных и резцовых салазок суппорта;

- зачистку и промывку посадочных поверхностей головки;

- проверку работы и регулирование рычагов и рукояток органов управления, блокирующих, фиксирующих, предохранительных механизмов и ограничителей; замена изношенных сухарей, штифтов, пружин и других указанных механизмов;

- замену изношенных деталей, которые предположительно не выдержат эксплуатации до очередного планового ремонта;

- зачистку забоин, заусенцев, задиров и царапин на трущихся поверхностях направляющих станины, каретки, салазках суппорта и задней бабки;

- ремонт ограждающих кожухов, щитков, экранов;

- ремонт и промывку системы смазки и ликвидирование утечек;

- регулирование плавности перемещения каретки, салазок суппорта;

- проверку состояния и зачистка зубчатых муфт;

- проверку и ремонт системы пневмооборудования и охлаждения, ликвидирование утечек;

- выявление деталей, требующих замены или восстановления при ближайшем плановом ремонте;

- проверку точности установки станка и выборочно других точностных параметров;

- испытание станка на холостом ходу на всех скоростях и подачах, проверка на шум, нагрев и по обрабатываемой детали на точность и чистоту обработки;

- шлифование или шабрение направляющих поверхностей станины, каретки, салазок, суппорта, задней бабки;

- замену протекторов на каретке, салазках суппорта, задней бабке;

- сборку всех узлов станка, проверку правильности взаимодействия узлов и механизмов;

- шпаклевку и окраску всех необработанных поверхностей в соответствии с требованиями по отделке нового оборудования

Основные неисправности электрооборудования и методы их устранения

Станок 1К62 выпускается взамен ранее действовавшей модели 1А62. Конструкция станка значительно улучшена и отвечает современным требованиям, предъявляемым к токарным станкам универсального назначения.

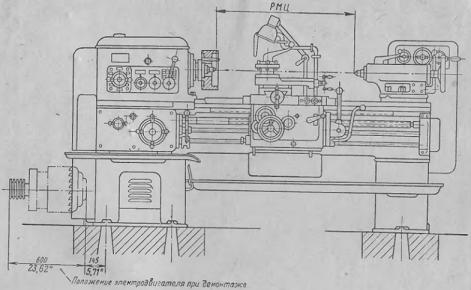

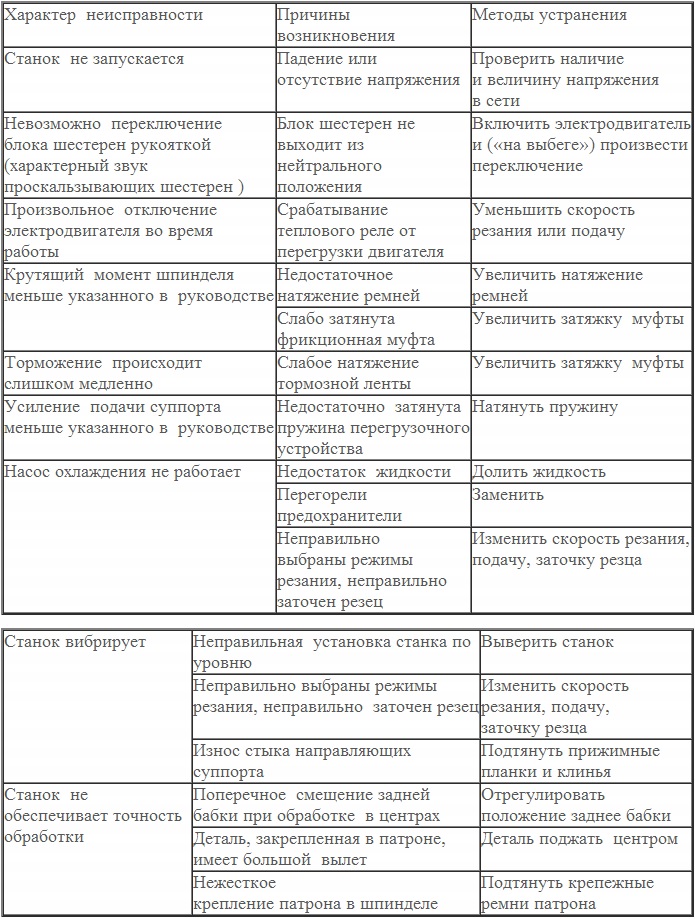

Станок имеет жесткую станину 5 коробчатой формы с поперечными П-образными ребрами и усиленными направляющими для каретки суппорта 2. Станина смонтирована на двух тумбах. В левой тумбе 8 установлен электродвигатель главного привода, а в правой 6 размещен бак для охлаждающей жидкости. Вся электроаппаратура, управления сосредоточена в отдельном шкафу 3. Для защиты рабочего от сходящей или отлетающей стружки станок оснащен откидывающимся щитком с прозрачным экраном. В нише на правом торце станины размещен электродвигатель ускоренного хода суппорта. Весь механизм коробки скоростей размещен в корпусе передней бабки 1. В остальном общая компоновка частей станка типовая.

Быстроходность (до 2000 об/мин), увеличенная мощность главного привода (10 кВт) и наличие крупных подач (до 4,16 мм/об) позволяют на станке 1К62 наиболее полно использовать возможности современного твердосплавного инструмента и достигнуть существенного сокращения машинного времени.

Вместе с тем в конструкции станка учтена возможность значительного сокращения ручных работ. С этой целью уменьшено количество рукояток управления станком. Коробки скоростей и подач 10 и 9 имеют двухрукояточное управление. Механические рабочие и холостые перемещения суппорта включаются одной рукояткой. Закрепление и открепление задней бабки 4 на станине также выполняются одной рукояткой с эксцентриковым зажимом. На суппорте установлен быстродействующий четырехпозиционный резцедержатель с точной фиксацией. В механизме фартука имеется предохранительная муфта, автоматически отключающая его при перегрузках, а также при работе по упорам. На заднем конце шпинделя установлен лимб, ускоряющий деление многозаходных резьб на заходы. Задняя бабка имеет специальный замок, позволяющий присоединять ее к суппорту для сверления с механической подачей.

Для экономии электроэнергии на станке установлено реле времени, ограничивающее время холостой работы главного электродвигателя.

Система смазки также подвергнута улучшению. Механизмы коробки скоростей, подачи и фартука 7 смазываются автоматически во время работы станка. От плунжерного насоса, установленного в фартуке, можно смазывать направляющие каретки и поперечных салазок суппорта.

Конструкцией станка предусмотрена возможность оснащения его следующими дополнительными узлами: фартуком с электромагнитными муфтами для фасонного точения при помощи электрощупа, гидрокопировальным суппортом, суппортом с механической подачейверхних салазок н задним резцедержателем, а также гидрофицированным зажимным патроном и гидрофицированной задней бабкой. Применение этих устройств дает возможность механизировать и автоматизировать процесс обработки деталей на станке.

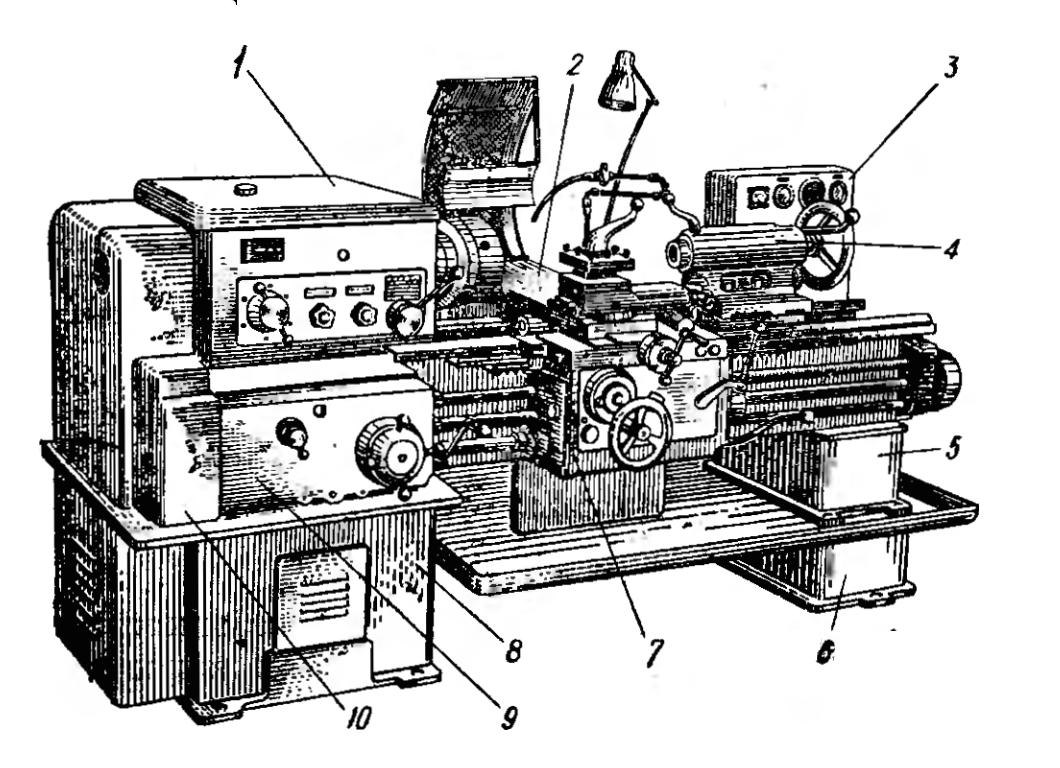

Кинематика станка. Полная кинематическая схема станка 1К62 состоит из цепи передачи главного движения от двигателя к шпинделю и цепи движения подачи от шпинделя к суппорту.

Цепь главного движения. От электродвигателя мощностью 10 кВт вращательное движение через клиноременную передачу 0142—0 254 поступает на вал I коробки скоростей. Двусторонняя муфта МI служит для включения прямого (правого) и обратного (левого) вращения шпинделя.

Кинематическая схема токарно-винторезного станка модели 1К62.

При правом вращении вал II получает два числа оборотов через передачи 56—34 или 51—39 переключением двойного подвижного блока Б1. При левом вращении на вал II передается одно число оборотов через сложную зубчатую передачу 50—24—36—38.

Наличие тройного зубчатого блока Б2 позволяет получить на валу III шесть различных чисел оборотов. Последние могут быть либо непосредственно переданы шпинделю через передачу 65—43, когда двойной блок Б5 включен влево (как показано на схеме), либо через перебор, когда блок Б5 включен вправо. В последнем случае вращение от вала III на шпиндель передается двумя скользящими блоками Б3 и Б4, позволяющими получить три различных передаточных отношения: 1; 1/4; 1/16 (четвертое совпадает со вторым), и через передачу 27—54, имеющую передаточное отношение 1/2. Следовательно, вращение шпинделя при включении перебора можно замедлять в 2; 8 или 32 раза.

Через перебор шпиндель получает 18 различных чисел оборотов. Всего шпиндель имеет 24 скорости с диапазоном регулирования от 12,5 до 2000 об/мин.

Практически станок 1К62 имеет только 23 различных числа оборотов шпинделя, так как одно число (630 об/мин) с перебором и без перебора совпадает. При левом вращении шпиндель может иметь 12 скоростей в диапазоне от 19 до 2420 об/мин. Ускоренное левое вращение предусмотрено для быстрого отвода суппорта и свинчивания режущих инструментов при нарезании резьб.

Структурная формула привода главного движения для определения чисел оборотов шпинделя при правом вращении будет иметь следующий вид:38

Цепь движения подачи. Привод подачи суппорта состоит из звена увеличенного шага, двухскоростного механизма реверса, гитары сменных колес, коробки подач и механизма фартука.

Движение подач заимствуется либо непосредственно от шпинделя через передачу 60—60, когда блок Б6 звена увеличенною шага находится в крайнем левом положении (как показано на схеме), либо от вала III через зубчатую передачу 45—45, когда блок Б6 перемещен в крайнее правое положение. В последнем случае в зависимости от передаточного отношения перебора подача и шаг резьбы увеличиваются в 2; 8 или 32 раза. Практически в станке используются увеличения шага в 8 и 32 раза.

Механизм реверса с блоком Б7, применяемый для изменения направления вращения ходового винта, имеет две скорости правого и одну скорость левого вращения. При крайнем левом положении тройного скользящего блока Б7 вращение от вала VII валу VIII передается зубчатыми колесами 42—42 с передаточным отношением, равным 1. При среднем положении блока Б7 передача осуществляется колесами 28—56 с передаточным отношением 1/2, а при крайнем правом положении его изменяется направление вращения, которое в этом случае передается колесами 35—28—35.

Коробка подач получает вращение от вала VIII через гитару со сменными блоками С1 и С2. Для нарезания метрических и дюймовых резьб и получения механической подачи сменные блоки С1 и С2 устанавливаются, как показано на схеме, и вращение коробке подач сообщается колесами 42—95—50. При нарезании модульных и питчевых резьб сменные блоки переворачивают, и вращение коробке подач передается колесами 64—95—97.

Коробка подач состоит из семи ступенчатого механизма с конусным блоком зубчатых колес и четырехступенчатого множительного механизма. Настройка ее при нарезании дюймовых, питчевых и торцовых резьб производится, как показано на схеме, при выключенных муфтах М2, М3 и М4. Вращение от вала IX передается валу XIV через передачу 35—37—35, механизм с конусным блоком, колеса 35—28 и 28—35 и множительный механизм. Последний состоит из двух двойных блоков зубчатых колес Б8 и Б9, которые обеспечивают получение четырех передаточных отношений: 1/8, 1/4, 1/2 и 1. При включении муфты М5 вращение от вала XIV передается ходовому винту XVI.

Для нарезания метрических и модульных резьб, а также для получения механической подачи коробка подач перестраивается. Колесо 35 на валу X выводят из зацепления с колесом 37, включают муфты М2 и М4, а муфта М3 остается выключенной. В этом случае вращение от вала IX валу XIV передается муфтой М2, валом XI, механизмом с конусным блоком, муфтой М4 и множительным механизмом.

В показанном на схеме положении двухвенцовое зубчатое колесо Б10 передает вращение ходовому валику XVII через такое же колесо 56, обгонную муфту М0 и вал XV для осуществления механических подач суппорта. При смещении колеса Б10 влево его левый зубчатый венец входит в зацепление с колесом 56, неподвижно закрепленным на валу XV, и вращение последнему передается помимо обгонной муфты, что необходимо для нарезания торцовых резьб.

Для нарезания особо точных резьб и резьб со специальным шагом муфты М2, М3 и М5 включаются и вращение от вала IX передается непосредственно на ходовой винт XVI, минуя механизм коробки подач. В этом случае настройка станка на требуемый шаг резьбы осуществляется подбором чисел зубьев сменных колес гитары.

От ходового валика XVII вращение через колеса 27—20—28, предохранительную муфту Мп и червячную передачу 4—20 сообщается валу XIX. Последний связан передним колесом 40 непосредственно с зубчатыми венцами муфт М7 и М9, а задним колесом 40 через широкое паразитное колесо 45 — с зубчатыми венцами кулачковых муфт М6 и М8 (на схеме показано штриховой линией).

При сцеплении муфт М6 и M7 включается механическая продольная подача в том или ином направлении, при этом вращение от вала XX передается валу XXI с закрепленной на нем реечной шестерней 10 колесами 14—66.

Поперечная подача в обе стороны включается муфтами М8 и М9, тогда вращение от вала XXII передается винту поперечной подачи XXIII колесами 40—61—20. При одинаковой настройке коробки подач поперечные подачи вдвое меньше продольных.

Как известно, подача и шаг нарезаемой резьбы на токарном станке соответствуют величине перемещения суппорта за один оборот шпинделя. Поэтому для их определения по кинематической схеме следует 1 оборот шпинделя умножить на передаточное отношение сложной передачи ic.n от шпинделя до последнего элемента кинематической цепи и затем полученное выражение умножить на длину делительной окружности реечной шестерни I — для продольной цодачи, шаг винта поперечных салазок суппорта Sп — для поперечной подачи или шаг ходового винта Sx — для определенного шага нарезаемой резьбы. Эти зависимости можно выразить следующими формулами.

Амперметр 12 измеряет нагрузку главного электродвигателя по мощности. Его шкала разделена на три участка: белого, зеленого и красного цвета. Участок белого цвета показывает недогрузку станка, зеленый — нагрузку от 85 до 100%, красный — перегрузку.

Управление главным электродвигателем осуществляется кнопочной станцией 18 с кнопками «пуск» черного цвета и «стоп» — красного.

Включение, остановка и реверсирование Шпинделя производится рукоятками управления 8 и 22, имеющими три фиксированных положения: верхнее — для левого вращения, среднее — для остановки, нижнее — для правого вращения. Эти рукоятки осуществляют переключение двухсторонней многодисковой муфты М1 с помощью механизма управления

. При повороте рукояток управления 16 или 18 в направлении стрелок Л и В перемещаются рычаги 15 и 14, которые поворачивают -вал 11 и зубчатое колесо 10, находящееся в зацеплении с рейкой 9. На левом конце рейки закреплена вилка 8, которая своим кольцевым сектором входит в выточку муфты 22. Перемещение этой муфты вдоль полого вала 6 вызывает поворот собачки 23, которая нижним выступом б перемещает тягу 7 вдоль своей оси. Последняя штифтом 3, перемещая нажимную втулку 24, включает левую 2 или правую 4 фрикционные муфты соответственно для прямого или обратного вращения шпинделя. В среднем положении рукояток управления фрикционные муфты выключаются, а рейка 9 выступом, а нажимает на конец двуплечего рычага 19, который натягивает металлическую ленту 21 на тормозном барабане 20 и останавливает привод станка. Одновременно с торможением кулачок 12 включает реле времени 13, заранее настроенное на определенное время холостой работы электродвигателя. По истечении этого времени реле автоматически отключает электродвигатель от электросети. При включении одной из фрикционных муфт выступ а рейки 9 сходит с конца рычага 19, а кулачок 12 отходит в сторону. Происходит освобождение тормоза и выключение реле времени.

Механизм управления станка 1К62.

Настройка коробки скоростей на необходимое число оборотов шпинделя производится рукоятками 1 и 4. Рукоятка 4 может занимать четыре положения, устанавливаемые согласно табличке, прикрепленной к стенке передней бабки. Каждому положению рукоятки соответствует определенный диапазон чисел оборотов шпинделя в минуту: 12,5—40; 50—160; 200—630; 630—2000. Настройка станка на конкретное число оборотов производится установкой рукоятки 1 в одно из шести фиксированных положений по круговой табличке. Рукоятка 1 перемещает блоки Б1 и Б2 на II и III валах коробки скоростей, а рукоятка 4 — блоки перебора Б3 и Б4, а также блок Б5, установленный на шпинделе, Переключение блоков осуществляется механизмами однорукояточного Управления.

Рукоятка 2 может занимать три положения: крайние — для настройки станка на нормальный и увеличенный шаг резьбы, среднее—-для отключения шпинделя от механизма подач при делении многозаходных резьб на заходы. Для этой цели на заднем конце шпинделя установлен лимб, имеющий 60 делений.

хема механизма одиорукояточного переключения зубчатых блоков станка 1А62.

Рукоятка управляет переключениями блока Б7 (см.реверсивного механизма. Она также может занимать три положения: крайние — для нарезания правых и левых резьб, среднее — для настройки станка на малые подачи суппорта.

Коробка подач настраивается штурвалом 23 и рукояткой 24.

Виды резьб, подача и включение ходового винта напрямую устанавливаются поворотом рукоятки 24 в одно из пяти положений против указателя. Эта рукоятка переключает муфты коробки подач.

Штурвал 23 закреплен на выдвижном стакане, который установлен в отверстии барабана. На наружной поверхности последнего нанесена таблица резьб, подач и положения рукояток 2, 3 и 4 коробки скоростей. Таблица состоит из четырех частей по окружности, соответственно которым барабан может занимать четыре фиксированных положения против указателя. Для настройки коробки подач на нужный шаг или подачу барабан поворачивают так, чтобы против указателя оказалась требуемая часть таблицы. Затем движением штурвала на себя выдвигают и поворачивают стакан до совпадения риски на его поверхности с риской определенного столбика таблицы. После этого стакан подают вперед в прежнее положение. Этими движениями переключаются механизм с конусным блоком и множительный механизм коробки подач.

Для полной настройки станка на необходимую подачу или шаг резьбы после выполнения указанных выше переключений коробки подач необходимо установить рукоятки 2, 3 и 4 коробки скоростей в определенное положение, согласно таблице штурвала 23, и сменные колеса гитары по показаниям лимба рукоятки 24.

Механические движения суппорта в продольном и поперечном направлениях включаются рукояткой 10. Для быстрого перемещения суппорта в указанных направлениях следует нажать на кнопку 9, встроенную в рукоятку 10, которая включает двигатель ускоренного хода суппорта. Безошибочный поворот рукоятки в требуемое положение обеспечивается совпадением направления ее движения с направлением перемещения суппорта.

Рукоятка 19 для включения маточной гайки и рукоятка 10 связаны блокировочным устройством так, что одновременное их включение невозможно.

В фартуке предусмотрена выдвижная кнопка 5 для выключения реечной шестерни при нарезании резьб резцами. В этом случае маховичок 21 ручного продольного перемещения суппорта не вращается.

Ручные перемещения поперечных и верхних салазок выполняются вращением рукояток 20 и 7.

Отсчет величины перемещения салазок при установке резца на размер детали производится по лимбам. Лимб продольной подачи имеет цену деления 1 мм (по особому заказу станок снабжается лимбом с ценой деления 0,1 мм). Лимб поперечной подачи выполнен с ценой деления 0,05 мм на диаметр. Лимб верхних салазок имеет цену деления 0,05 мм.

Задняя бабка закрепляется на станине рукояткой 15 с эксцентриковым зажимом. Маховичок 17 перемещения пиноли снабжен лимбом с ценой деления 0,05 мм. Пиноль зажимается рукояткой 11. Четырехпозиционный резцедержатель поворачивается и закрепляется рукояткой 6.

Регулировка станка. В процессе эксплуатации зазоры в подвижных соединениях станка постепенно увеличиваются, что снижает точность его работы. Для уменьшения зазоров в станке 1К62, как и в других токарных станках, предусмотрена возможность регулировки наиболее ответственных соединений. Регулировке подлежат подшипники шпинделя, фрикционная муфта коробки скоростей, тормоз, клинья и планки салазок суппорта, гайка винта поперечной подачи.

Регулировка подшипников шпннделя, опоры шпинделя 1К62. Передней опорой служит регулируемый двухрядный роликовый подшипник 7, а задней — два радиально-упорных шариковых подшипника 3 и 4. Осевая нагрузка на шпиндель 1 воспринимается только радиально-упорными подшипниками задней опоры.

3. Техника безопасности

1.1. К самостоятельной работе электриком по ремонту и обслуживанию электрооборудования (далее электриком) допускаются лица не моложе 18 лет, имеющие профессиональную подготовку и прошедшие:

-медицинский осмотр;

-вводный инструктаж;

-обучение безопасным методам и приемам труда и проверку знания Правил устройства электроустановок, Правил безопасности при эксплуатации электроустановок;

-первичный инструктаж на рабочем месте;

-при ремонте и обслуживании электрооборудования напряжением до 1000 В должен иметь группу по электробезопасности не ниже III, а свыше 1000 В — не ниже IV.

1.2. Электрик обязан:

1.2.1 Соблюдать нормы, правила и инструкции по охране труда и пожарной безопасности и требования правил внутреннего трудового распорядка.

1.2.2. Правильно применять коллективные и индивидуальные средства защиты, бережно относиться к выданным в пользование спецодежде, спецобуви и другим средствам индивидуальной защиты.

1.2.3. Немедленно сообщать своему непосредственному руководителю о любом несчастном случае, происшедшем на производстве, о признаках профессионального заболевания, а также о ситуации, которая создает угрозу жизни и здоровью людей.

1.2.4. Знать сроки испытания защитных средств и приспособлений, правила эксплуатации, ухода и пользования ими. Не разрешается использовать защитные средства и приспособления с просроченным сроком проверки.

1.2.5. Выполнять только порученную работу.

1.2.6. Соблюдать требования инструкций по эксплуатации оборудования.

1.2.7. Знать местонахождение средств оказания доврачебной помощи, первичных средств пожаротушения, главных и запасных выходов, пути эвакуации в случае аварии или пожара.

1.2.8. Знать нормы переноски тяжести вручную.

1.2.9. Знать номера телефонов медицинского учреждения и пожарной охраны.

1.2.10. Содержать рабочее место в чистоте и порядке.

1.3. При заболевании или травмировании как на работе, так и вне ее, необходимо сообщить об этом лично или через других лиц своему руководителю или руководителю предприятия.

1.4. При несчастном случае следует оказать помощь пострадавшему в соответствии с инструкцией по оказанию доврачебной помощи, вызвать работника медицинской службы. Сохранить до расследования обстановку на рабочем месте такой, какой она была в момент происшествия, если это не угрожает жизни и здоровью окружающих и не приведет к аварии.

1.5. При обнаружении пожара или загорания необходимо:

-немедленно сообщить в пожарную охрану, своему руководителю или руководителю предприятия;

-обесточить оборудование в зоне пожара или загорания;

-приступить к тушению очага пожара имеющимися средствами пожаротушения.

1.6. Находясь на работе, электрик обязан соблюдать следующие требования:

-ходить только по установленным проходам, переходным мостикам и площадкам;

-не садиться и не облокачиваться на случайные предметы и ограждения;

-не подниматься и не спускаться бегом по лестничным маршам и переходным мостикам,

-не прикасаться к электрическим проводам, кабелям электротехнических установок;

-не находиться в зоне действия грузоподъемных машин;

-не смотреть на дугу электросварки без средств защиты глаз.

1.7. Обращать внимание на знаки безопасности, сигналы и выполнять их требования. Запрещающий знак безопасности с поясняющей надписью «Не включать — работают люди!» имеет право снять только тот работник, который его установил. Запрещается включать в работу оборудование, если на пульте управления установлен запрещающий знак безопасности с поясняющей надписью «Не включать — работают люди!».

1.8. При передвижении по территории необходимо соблюдать следующие требования:

-ходить только по пешеходным дорожкам, тротуарам;

-при выходе из здания убедиться в отсутствии движущегося транспорта.

1.9. Для питья следует употреблять воду из сатураторов или специально оборудованных фонтанчиков.

1.10. Принимать пищу следует только в специально оборудованных помещениях.

1.11. Курить следует только в специально отведенных местах. Запрещается употребление спиртныхнапитков и появление на работе в нетрезвом состоянии, в состоянии наркотического или токсического опьянения.

1.12. Опасными и вредными производственными факторами являются:

- -напряжение в электрической сети;

- -наличие напряжения на обслуживаемом оборудовании;

- -неогражденные острые кромки инструментов;

- -вылетающие стружка, опилки, осколки обрабатываемого материала;

- -повышенная физическая нагрузка;

- -повышенная (пониженная) температура окружающего воздуха;

- -падение с высоты;

- -падение предметов с высоты;

- -повышенный уровень шума;

- -пыле- и газообразные выделения применяемых в производстве веществ в воздухе рабочей зоны.

1.13. В соответствии с нормами выдачи спецодежды и других средств индивидуальной защиты электрику выдаются:

костюм х/б — на 12 месяцев;

ботинки кожаные — на 12 месяцев;

рукавицы комбинированные — на 1 месяц;

берет — на 12 месяцев;

галоши диэлектрические — дежурные;

перчатки диэлектрические — дежурные;

каска — дежурная;

очки защитные — дежурные.

2. Требования безопасности перед началом работы.

2.1. Надеть исправную спецодежду, проверить исправность средств индивидуальной защиты.

2.2. Проверить наличие: ключей от электрощитов, пультов управления, оперативной документации.

2.3. Проверить исправность инструментов, приспособлений, средств коллективной и индивидуальной защиты.

2.5. Для переноски инструмента используется специальная сумка или переносный ящик. Переноска инструмента в карманах запрещается.

2.5. Убедиться в достаточном освещении рабочего места, отсутствии электрического напряжения на ремонтируемом оборудовании.

2.6. Выполнение работ повышенной опасности производится по наряду-допуску после прохождения целевого инструктажа.

2.7. Удалить из зоны проведения работ посторонних лиц и освободить рабочее место от посторонних материалов и других предметов, огородить рабочую зону и установить знаки безопасности.